Бетон работает под нагрузкой как единый композиционный материал, и в формировании его прочности участвуют цементный камень (матрица), зерна заполнителя и контактный слой между ними. Иными словами, прочность бетона зависит от прочности составляющих его материалов и от прочности сцепления их друг с другом. Прочность заполнителя (песка, щебня, гравия) в тяжелом бетоне, как правило, выше заданной прочности бетона, поэтому мало влияет на последнюю. Таким образом, прочность бетона определяется в основном двумя факторами:

• прочностью затвердевшего цементного камня;

• прочностью его сцепления с заполнителем.

Прочность цементного камня зависит от двух факторов: активности (марки) используемого цемента (i?u) и соотношения количеств цемента и воды (Ц/В).

Чем выше марка цемента, тем при прочих разных условиях будет прочнее цементный камень, так как марка цемента — это в действительности прочность модельного (мелкозернистого) бетона, отформованного и твердевшего в стандартных условиях (см. лабораторную работу № 7).

Зависимость прочности цементного камня от соотношения цемента и воды в бетонной смеси объясняется следующим. Цемент при твердении химически связывает не более 20…25 % воды от своей массы. Но чтобы обеспечить необходимую пла-

стичность цементного теста и, соответственно, подвижность бетонной смеси, необходимо брать 40…80 % воды от массы цемента. Вода, кроме того, необходима для смачивания поверхности песка и крупного заполнителя: большая удельная поверхность заполнителя требует большего расхода воды (см. § 10.2). Естественно, чем больше в бетоне будет свободной, химически не связанной воды, тем больше впоследствии будет пор в цементном камне и соответственно ниже станет его прочность.

С другой стороны, если не обеспечить необходимую удобоуклады-ваемость бетонной смеси, соответствующую принятому в данном конкретном случае методу уплотнения, то из-за недоуплотнения в структуре бетона появятся крупные пустоты и участки с нарушенной связью «цементный камень — заполнитель», что приведет к резкому снижению прочности бетона.

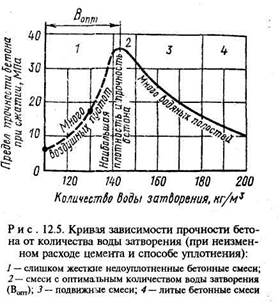

Экспериментально кривая зависимости прочности бетона от количества воды затворения (В) при постоянном расходе цемента (Ц) (т. е. фактически от В/Ц) и при одинаковом методе уплотнения (рис. 12.5) подтверждает сказанное выше. Левая ветвь кривой отвечает недоуп-лотненным бетонным смесям, слишком жестким для данного способа уплотнения. При возрастании количества воды затворения до известного предела бетонная смесь укладывается плотнее, уменьшается объем пустот, а прочность бетона повышается. При оптимальном (для данного способа уплотнения) количестве воды бетон имеет наибольшую прочность и плотность, что соответствует максимуму на кривой прочности.

В этом случае цементное тесто должно будет заполнить пустоты в песке и покрыть поверхность заполнителей для обеспечения связи всех частиц друг с другом (подробнее см. лабораторную работу № 9).

Увеличивая или уменьшая содержание цементного геста (но не изменяя при этом рассчитанного Ц/В), т. е. увеличивая и уменьшая долю воды в бетонной смеси, можно соответственно повысить или снизить подвижность бетонной смеси, сохраняя заданную прочность бетона.

Полученный состав бетона может быть выражен двумя способами:

• количеством составляющих (кг) для получения 1 м3 бетона (например, цемент — 300, вода — 200, песок — 650 и щебень — 1250);

• соотношением компонентов в частях по массе или по объему; при этом количество цемента принимают за 1 (например, запись 1:2:4 при В/Ц = 0,7 означает, что на 1 ч. цемента берется 0,7 ч. воды, 2 ч. песка и 4 ч. крупного заполнителя).

При использовании влажных заполнителей необходимо учитывать содержащуюся в них воду и соответственно уменьшать количество воды затворения, чтобы суммарное количество воды было равно расчетному.

Приготовление бетонной смесиосуществляют в специальных агрегатах — бетоносмесителях разных конструкций и различной вместимости (от 75 до 4500 дм3).

Вместимость смесителя указывается по суммарному объему сухих компонентов бетонной смеси, который может быть загружен.

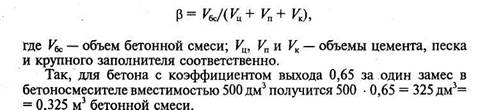

При перемешивании мелкие компоненты смеси входят в межзерновые пустоты более крупных (песок в пустоты между зерен крупного заполнителя, цемент — в пустоты песка). Этому способствует введение в смеситель воды затворения. В результате объем готовой бетонной смеси составляет не более 0,6…0,7 от объема исходных сухих компонентов. Этот показатель, называемый коэффициент выхода бетонной смеси В, рассчитывают по формуле:

По принципу действия различают бетоносмесители свободного падения и принудительного перемешивания.

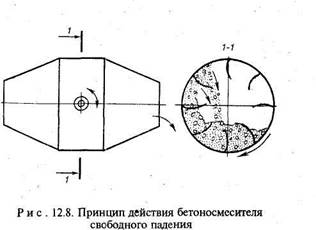

В бетоносмесителях свободного падения (гравитационных) материал перемешивается в медленно вращающихся вокруг горизонтальной или наклонной оси смесительных барабанах, оборудованных внутри корот^. кими корытообразными лопастями (рис. 12.8). Лопасти захватывают

материал, поднимают его и при переходе в верхнее положение сбрасывают. В результате многократного подъема и падения смеси обеспечивается ее перемешивание. В таких смесителях приготовляют пластичные бетонные смеси с заполнителями из плотных горных пород, т. е. смеси обычного тяжелого бетона.

время перемешивания зависит от подвижности бетонной смеси и вместимости бетоносмесителя. Чем меньше подвижность бетонной смеси и больше вместимость бетоносмесителя, тем больше время, необходимое для перемешивания. Например, для бетоносмесителя 500 дм3 оно составляет 1,5…2 мин, а для бетоносмесителя 2400 дм3 — 3 мин и более.

Бетоносмесители принудительного перемешивания (рис. 12.9) представляют собой стальные чаши, в которых смешивание производится вращающимися лопатками, насаженными на вертикальные валы, которые также вращаются в этой чаше. Такие смесители целесообразны

для приготовления смесей повышенной жесткости и смесей из легких бетонов на пористых заполнителях (пористые заполнители не могут эффективно участвовать в перемешивании смеси в гравитационных смесителях).

Бетоносмесительные установки могут быть передвижные и стационарные. Чаще бетонные смеси приготовляют на специализированных бетонных заводах, имеющих высокую степень механизации и автоматизации. В этом случае будет выше стабильность свойств бетонной смеси и бетона. Такие готовые смеси называют товарным бетоном.

Транспортирование бетонной смеси

Обязательное требование ко всем видам транспортирования бетонной смеси — сохранение ее однородности и подвиж-

ности. На большие расстояния транспортирование осуществляется в специальных машинах — бетоновозах, имеющих грушевидную емкость. При движении емкость бетоновоза медленно вращается, постоянно подмешивая бетонную смесь. Это необходимо для того, чтобы смесь не расслаивалась от вибрации во время перевозки, что часто происходит, когда смесь транспортируют в кузовах самосвалов. В зимнее время должен быть предусмотрен подогрев перевозимой бетонной смеси.

На строительных объектах и заводах сборного железобетона смесь транспортируют в вагонетках, перекачивают бетононасосами и подают транспортерами.

Укладка бетонной смеси

Качество и долговечность бетона во многом зависят от правильности укладки, а методы укладки и уплотнения определяются видом бетонной смеси (пластичная или жесткая, тяжелый или легкий бетон) и типом конструкции. Укладка должна обеспечивать максимальную плотность бетона (отсутствие пустот) и неоднородность состава по сечению конструкции.

Пластичные текучие смеси уплотняются под действием собственного веса или путем штыкования, более жесткие смеси — вибрированием.

Вибрирование — наиболее эффективный метод укладки, основанный на использовании тиксотропных свойств бетонной смеси. При вибрировании частицам бетонной смеси передаются быстрые колебательные движения от источника колебаний — вибратора. Применяют главным образом электромеханические вибраторы, основная часть которых — электродвигатель. На вату электродвигателя эксцентрично установлен груз — дебаланс, при вращении которого возникают колебательные импульсы.

При недостаточном времени вибрирования бетонная смесь уплотняется не полностью, при слишком долгом — она может расслоиться: тяжелые компоненты — щебень, песок концентрируются внизу, а вода выступает сверху (см. рис. 12.4).

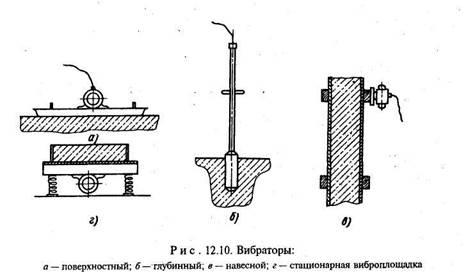

В зависимости от вида и формы бетонируемой конструкции применяют различные типы вибраторов. При бетонировании конструкций большой площади и небольшой толщины (до 2,00…300 мм), например бетонных покрытий дорог, полов промышленных зданий и т. п., используют поверхностные вибраторы (рис. 12.10, а), массивных элементов значительной толщины — дубинные вибраторы (рис. 12.10, б) с наконечниками различной формы и размеров. Часто применяют

Тонкостенные бетонные конструкции, насыщенные арматурой (колонны, несущие стены), уплотняют наружными вибраторами, прикрепляемыми к поверхности опалубки (рис. 12.10, в). В заводских условиях при изготовлении бетонных камней, крупных блоков, панелей и других изделий пользуются виброплощадками (рис. 12.10, г), на которые устанавливают формы с бетонной смесью.

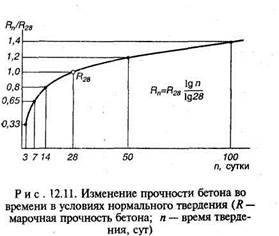

Твердение бетона.Нормальный рост прочности бетона происходит при положительной температуре (15…25° С) и постоянной влажности. Соблюдение этих условий особенно важно в первые 10… 15 сут твердения, когда бетон интенсивно набирает прочность (рис. 12.11).

Чтобы поверхность бетона предохранить от высыхания, ее покрывают песком, опилками, периодически увлажняя их. Эффективна защита поверхности бетона от испарения влаги полимерными пленками, битумными и полимерными эмульсиями.

В зимнее время твердеющий бетон предохраняют от замерзания различными методами: методом термоса, когда подогретую бетонную смесь защищают теплоизо-

ляционными материалами, и подогревом бетона во время твердения (в том числе и электропрогрев).

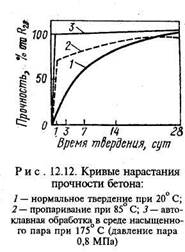

На заводах сборного железобетона для ускорения твердения бетона применяют тепловлажностную обработку — прогрев при постоянном поддерживании влажности бетона насыщенным паром при температуре 85…90° С. При этом время твердения железобетонных изделий до набора ими отпускной прочности (70…80 % марочной) сокращается до 10… 16 ч (при твердении в естественных условиях для этого требуется 10… 15 дн).

Для силикатных бетонов используют автоклавную обработку в среде насыщенного пара высокой температуры

175…200 С и при давлении 0,8…1,3 МПа. В этом случае процесс твердения длится 8…10 ч (рис. 12.12).

Для ускорения набора прочности бетоном применяют быстротвер-деющие (БТЦ) и особо быстротвердеющие (ОБТЦ) цементы. Быстрее других достигает марочной прочности (за три дня) бетон на глиноземистом цементе, однако последний нельзя использовать при температуре окружающей среды во,время твердения выше 30…35° С.