Усиление железобетонных конструкций выполняется на основании результатов технического обследования, ремонтопригодности и конкретных возможностей восстановления конструкций для обеспечения их нормальной работы в составе здания.

Общие правила производства работ по усилению железобетонных конструкций

1. Производство работ следует вести с соблюдением правил техники безопасности на указанных местах согласно схемам усиления технических решений.

2. При усилении поврежденных конструкций рекомендуется использовать перфораторы мощностью не более 0,8 кВт и не допускать динамических воздействий на конструкции здания.

3. Катет сварного шва Kf металлических элементов усиления принимают по наименьшей толщине свариваемых элементов. Максимальная длина сварного шва L = 85Kf.

4. Все металлические элементы усиления после установки в проектное положение покрывают защитным составом (грунтовка ГФ-021) согласно технологии нанесения, сварные швы тщательно зачищают и загрунтовывают за 2 раза.

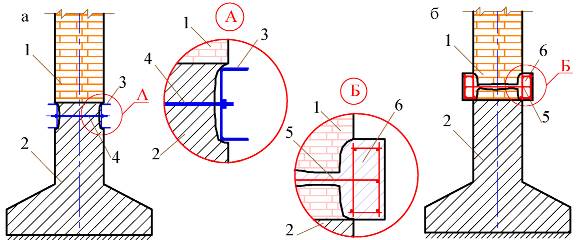

Усиление фундаментных конструкций распределительными поясами

Основные причины усиления фундаментов поясами:

— неравномерная осадка основания;

— морозное пучение грунтов и материала фундамента (незагруженные фундаменты в случае длительного перерыва в строительстве).

Основные способы усиления фундамента поясами:

— устройство металлического распределительного пояса;

— устройство железобетонного распределительного пояса.

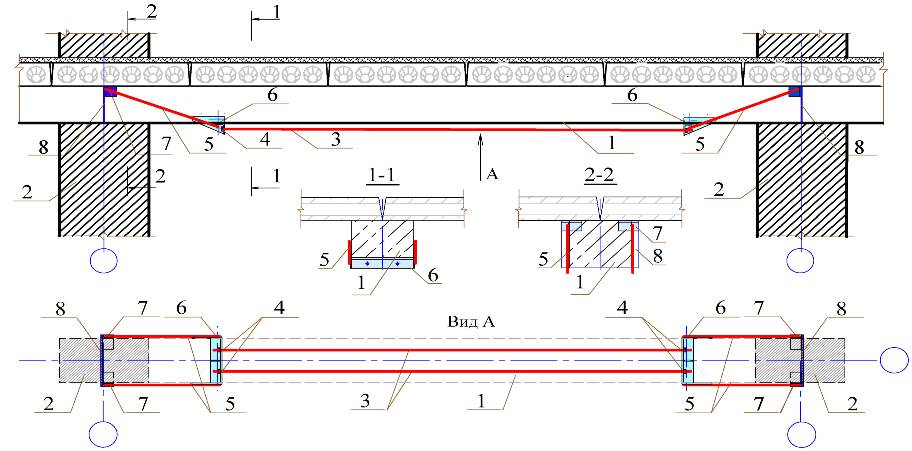

Распределительные пояса устраивают по верху фундамента (см. рис.6.10). Пояс перераспределяет возникающие усилия в существующих конструкциях и способствует снижению напряжения на локальных участках.

Последовательность устройства железобетонных распределительных поясов (рис. 6.10)

1. Очищают поверхность фундаментов и стен (1), (2), смачивают водой материал фундамента за двое суток до бетонирования.

2. Определяют последовательность выполнения работ. Рекомендуется производить работы симметрично с двух сторон фундамента по захваткам длиной до 2 м.

3. Устраивают штрабы для устройства поясов.

4. Просверливают отверстия с шагом 0,5-0,6 м для пропуска соединительных стержней (5) (арматура класса АIII диаметром 10-12 мм). Устанавливают арматурные стержни.

5. Устанавливают арматурные каркасы пояса из арматуры класса АIII диаметром 10-12 мм, сваривают с соединительной арматурой. Фиксаторами обеспечивают защитный слой арматуры.

6. Устанавливают опалубку для бетонирования пояса (6) высотой 5-10 см.

7. Укладывают бетон класса не менее В15 с вибри-рованием.

8. После набора передаточной прочности бетоном снимают опалубку.

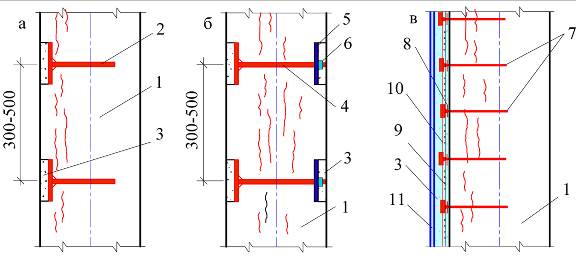

Рис. 6.10. Схема устройства распределительных поясов ленточных фундаментов после перерыва в строительстве:

а — стального; б – железобетонного;

1 — стена; 2 — фундамент; 3 — швеллер; 4 — стальной болт; 5 -соединительный стержень; 6 — железобетонный пояс

Увеличение площади опирания железобетонных элементов

При возведении зданий нередко закладываются дефекты — нарушения выполнения стыков и узлов железобетонных элементов. Плиты покрытия могут быть сдвинуты относительно ригеля, ригель может быть смещен относительно консолей колонны и т.д. Горизонтальные сдвижки приводят к дефекту опирания: площадь опирания значительно уменьшается, что может провоцировать обрушение конструкций каркаса. Требуется исправление узлов опирания путем устройства подпорных стоек или увеличения площади опирания.

Основные причины уменьшения площади опирания элементов:

— неравномерные деформации грунтов основания;

— динамическое воздействие на конструкции каркаса здания.

Область применения способа:

— при незавершенном строительстве;

— при перерыве в строительстве;

— при дефектах монтажа элементов здания.

Основные способы увеличения площади опирания:

— устройство металлического опорного столика;

— подвеска опорных столиков с помощью тяжей.

В результате исправления опирания железобетонных элементов восстанавливается жесткость сопряжения конструкций каркаса, горизонтальных дисков перекрытия и покрытия.

До производства работ по увеличению площади опирания железобетонных элементов разрабатывают технические решения по конструированию схемы исправления с расчетами с учетом выявленных дефектов и разрабатывают технологию производства работ (технологическую карту).

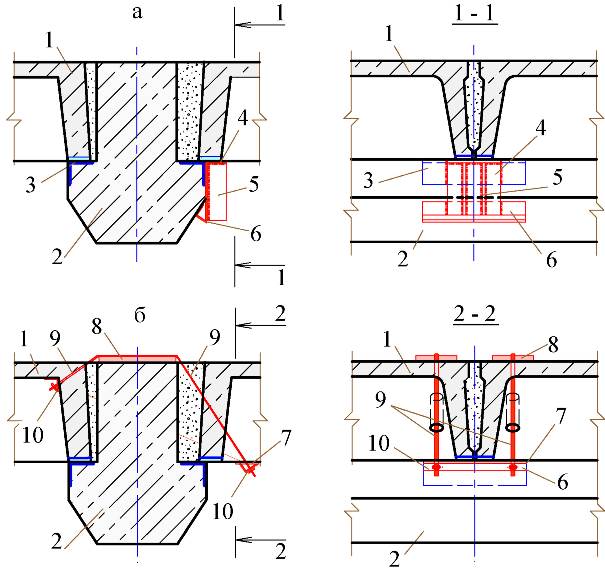

Ниже приведены схемы усиления узлов опирания ребристых плит на ригель (см. рис. 6.11) и дана последовательность работ по исправлению узлов.

Последовательность исправления узлов опирания плит покрытия (рис. 6.11)

1. Подвести подпорные стойки безопасности под плиты покрытия (металлические стойки или брус на подкладках).

2. Очистить металлическими щетками закладные детали (3) плит покрытия (1) и ригелей (2).

Рис. 6.11. Схема исправления узлов опирания ребристых плит перекрытия на ригель:

а — приваркой опорных столиков; б — подвеской опорных столиков с помощью тяжей;

1 — ребристая плита перекрытия; 2 — железобетонный ригель; 3 — закладная деталь ригеля; 4 — опорный столик из уголков; 5 — ребро жесткости; 6 — уголок; 7 — опорный лист; 8 — пластина; 9 — тяж; 10 — уголок и шайба

Рис. 6.12. Схема исправления узла сопряжения ригеля с колонной:

а — в каркасах серии 1.420-12; б — в каркасах серии 1.020-1;

1 — ребристая плита перекрытия; 2 — железобетонный ригель; 3 — колонна; 4 — стяжной болт; 5 — охватывающий хомут из уголков; 6 — упорный уголок; 7 — дополнительный опорный лист; 8 — ребра жесткости

3. Установить опорный столик из уголков (4) и (6) с ребрами жесткости (5) согласно схеме усиления.

4. При исправлении с помощью тяжей – установить тяжи (9) в просверленные отверстия в теле плиты. Для предотвращения разрушения материала плиты установить металлическую пластину под ее ребра (7) и на верхнюю грань ригеля (8).

5. Все элементы усиления огрунтовать и окрасить масляной краской.

Для усиления узла опирания ригеля на консоли колонны обычно используется дополнительный опорный столик, подвешенный к хомуту, охватывающего колонну (см. рис. 6.12).

Усиление железобетонных конструкций наращиванием

Усиление железобетонных конструкций наращиванием производится при большом физическом износе конструктивных элементов.

Основные причины усиления железобетонных конструкций:

— снижение прочности бетона;

— коррозия арматуры, закладных деталей и стальных связей, соединяющих элементы между собой.

— увеличение нагрузки на конструкции.

Область применения способа:

— при незавершенном строительстве;

— при перерыве в строительстве;

— при дефектах материала и соединительных деталей железобетонных элементов каркаса.

Основные способы усиления железобетонных конструкций:

— наращивание бетонного слоя (см. рис.6.13);

— усиление с помощью нагелей, стяжных болтов, стержней (см. рис. 6.14);

— усиление прокатными элементами (см. рис. 6.15);

— подведение разгружающих элементов, шпренгелей (см. рис. 6.16, 6.17);

— усиление арматурными стержнями (затяжками). Применяется для усиления элементов ферм (см. рис. 6.18);

— усиление железобетонной обоймой.

В результате усиления восстанавливается прочность железобетонных конструкций.

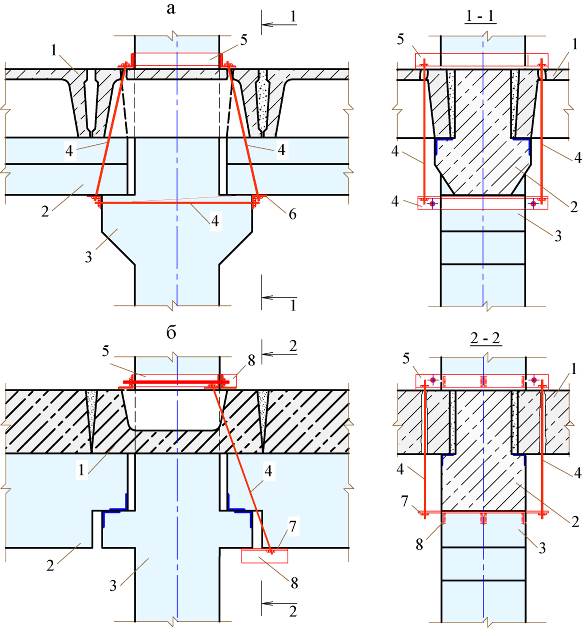

Последовательность производства работ по усилению стеновых панелей наращиванием (см. рис.6.13) [47]

1. Очищают поверхность стен (2), смачивают водой материал панелей за двое суток до бетонирования.

2. Определяют последовательность выполнения работ. Работы производить с одной или двух сторон стеновых панелей согласно схеме усиления.

3. Просверливают отверстия с шагом 0,5-0,6 м для установки «глухих» или «сквозных» анкеров (3), (4) (арматура класса АIII диаметром 10-12 мм). Устанавливают анкера.

4. Устанавливают арматурную сетку (5) из арматуры класса АIII диаметром 6-10 мм, сваривают с анкерами.

5. Устанавливают опалубку для бетонирования поверхности стен (6) или производят торкретирование поверхности.

Рис. 6.13. Схема усиления стеновых панелей наращиванием:

а — наружной с одной стороны;

1 — пустотная плита перекрытия; 2 — стеновая панель; 3 — «глухой» анкер; 4 — «сквозной» анкер; 5 — арматурная сетка; 6 — наращивание бетоном

Усиление стеновых панелей с помощью стержней производится подобным образом.

При усилении нагелями, стяжными болтами в стеновых панелях устраиваются штрабы с шагом 0,3-0,5 м по высоте (см. рис.6.14).

После установки усиливающих элементов (2), (4), (5), (6) штрабы заполняются легким бетоном или поризованным раствором. Поверхность оштукатуривается или устраивается новый отделочный слой.

Усиление панелей перекрытия производится при большом физическом износе и недостаточной несущей способности плит, нарушении целостности горизонтального диска перекрытия.

Рис. 6.14. Схема скрепления расслоившихся наружных стеновых панелей:

а — нагелями; б — стяжными болтами; в – стержнями;

1 — стеновая панель; 2 — нагель; 3 — легкий бетон или поризованный раствор; 4 — стяжной болт; 5 — шайба; 6 — гайка; 7 — стержни; 8 — шайба-фиксатор из проволоки; 9 — сварная или тканая сетка; 10 — обвязка из проволоки; 11 — отделочный слой

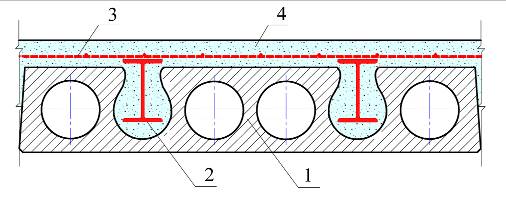

Последовательность усиления плит перекрытия (рис. 6.15)

1. Произвести разметку усиления плит перекрытия (1).

2. Демонтировать участки плит над пустотами для пропуска двутавров.

3. Установить двутавры (2) в пробитые пустоты.

4. Уложить арматурную сетку (3) по верху плит перекрытия, приварить сетку к двутаврам.

5. Уложить слой мелкозернистого бетона (4) с уплотнением виброрейкой.

Рис. 6.15. Усиление железобетонных пустотных плит перекрытия:

1 — плита перекрытия; 2 — двутавр № 16 через две пустоты; 3 — сетка из арматуры АI диаметром 8 мм с шагом 150х150 мм; 4 — мелкозернистый бетон класса В20

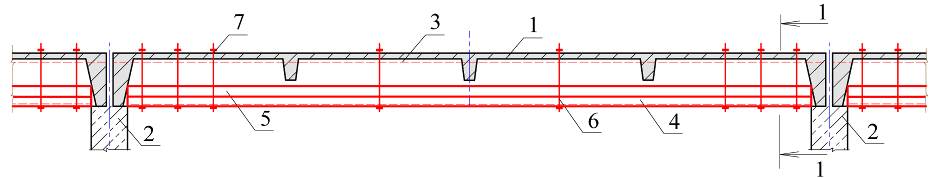

Усиление ребристых плит покрытия может производиться подведением разгружающих элементов (см. рис. 6.16).

Производство работ в этом случае начинают с расшивки швов между плитами и пробивки отверстий для пропуска стяжных болтов при малой ширине шва. Затем устанавливают элементы усиления (3-7), производят окраску защитным составом.

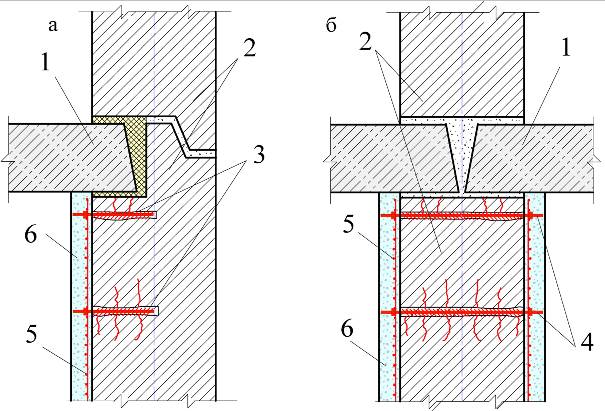

Усиление балок перекрытия производится при большом физическом износе и недостаточной несущей способности балок.

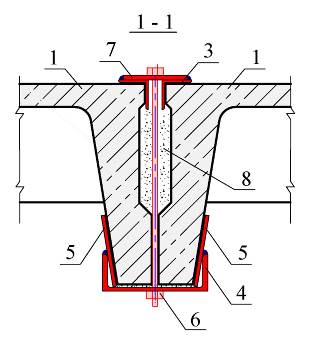

Последовательность усиления балок перекрытия (рис. 6.17)

1. Произвести разметку усиления балки перекрытия (1).

2. Установить элементы усиления (3-8) в проектное положение, все соединения — сварные.

3. Включить в работу шпильки (3) затяжкой гаек (4) до проектного значения.

4. Окрасить элементы усиления защитным составом.

Рис. 6.16. Усиление железобетонных ребристых плит подведением разгружающих элементов:

1 — ребристая плита; 2 — железобетонные балки; 3 — металлические уголки, устанавливаемые в расчищенные швы между плитами (выполняются неразрезными); 4 — прокатный швеллер, установленный на цементно-песчаном растворе; 5 — металлические пластины, приваренные к швеллеру; 6 — стяжные болты, установленные в швах между плитами (при малой ширине шва сверлят отверстия); 7 — планки-шайбы, приваренные к уголкам; 8 — швы, заполненные цементно-песчаным раствором после включения разгружающих балок в работу

Рис. 6.17. Усиление железобетонной балки прямым шпренгелем:

1 — балка перекрытия; 2 — колонны каркаса здания; 3 — шпилька из стержневой арматуры с резьбой; 4 — гайка; 5 — арматурный стержень класса А I; 6 — деталь из уголка и металлических пластин для натяжения шпильки; 7 — деталь для крепления арматурного стержня (5) у торца балки; 8 — металлическая пластина для крепления детали (7)

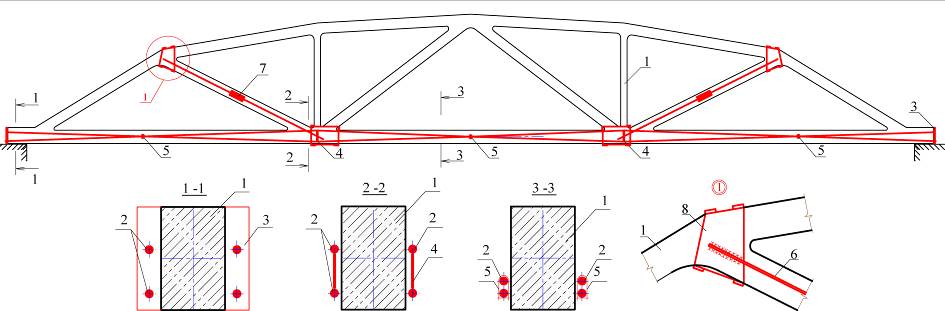

Рис. 6.18. Усиление железобетонной стропильной фермы установкой затяжек:

1 — усиливаемая ферма; 2 — затяжка из предварительно напряженной арматуры диаметром 25-40 мм класса А III; 3 — торцевой опорный лист; 4 — распорка (металлическая пластина); 5 — стяжной хомут из арматурной стали; 6 — затяжки из арматурной стали; 7 — муфты натяжения; 8 — охватывающий хомут из листового металла и соединительных планок

Усиление ферм производится при большом физическом износе и появлении признаков потери устойчивости элементов ферм в виде трещин, лещадок (см. рис. 6.18).

Технология усиления ферм затяжками

1. Произвести разметку усиления элементов фермы (1).

2. Установить элементы усиления (2-8) в проектное положение.

3. Произвести натяжение затяжки из арматурной стали (6) на опорном листе (3) с помощью динамометрического ключа.

4. Стяжными хомутами (5) увеличить натяжение до проектного значения.

5. При усилении раскосов приварить арматурные стержни к охватывающим хомутам из листового металла и соединительных планок и ввести в работу стяжными муфтами (7).

6. Окрасить элементы усиления защитным составом.

Наиболее распространенный способ усиления железобетонных конструкций заключается в устройстве металлической или железобетонной обоймы (рубашки).

Металлическую обойму применяют при незначительном физическом износе и недостаточной несущей способности, как правило, для изгибаемых железобетонных элементов (балки, фермы и т.д.).

Преимущество металлической обоймы заключается в небольшом увеличении веса усиливаемой конструкции, возможности восприятия усиливаемым элементом больших изгибающих усилий.

Основной недостаток – это высокая стоимость материалов и большие затраты труда.

Железобетонная обойма (рубашка) защищает арматуру и увеличивает площадь сечения усиливаемого элемента. Применяется при значительных разрушениях материала железобетонной конструкции, коррозии арматуры. Железобетонная обойма используется для сжатых элементов, воспринимающих небольшие изгибающие усилия, в агрессивных средах (повышенная влажность, высокая температура и т.д.) (см. п. 6.1.6).

Преимущество железобетонной обоймы заключается в возможности эксплуатации усиливаемой конструкции в агрессивных средах за счет введения в состав бетона обоймы различных добавок.

Главный недостаток – значительное увеличение веса усиливаемого элемента.

До производства работ по усилению колонны железобетонной обоймой производят расчет по определению несущей способности железобетонной колонны. Разрабатывают проект усиления колонны, схему армирования обоймы, назначают класс бетона, арматуры. Разрабатывают технологию устройства обоймы.

Технология устройства железобетонной обоймы

1. Очищают поверхность колонны, смачивают водой материал колонны за двое суток до бетонирования.

2. Производят разметку усиления колонны.

3. Устанавливают арматурные каркасы, обеспечивают вертикальность фиксаторами, сопряжение арматуры с выпусками арматуры фундамента (если необходимо).

4. Устанавливают опалубку, проверяют вертикальность установки.

5. Укладывают бетон с послойным уплотнением, толщина слоя не более 0,5 м.