Глава 1: Принцип действия эпоксидных клеев

В этой главе мы обсудим, что такое эпоксидные клеи, их производство и как они функционируют.

Что такое эпоксидные клеи?

Эпоксидная смола: Эпоксидный клей — это термореактивный клей, состоящий из смолы или эпоксидного полимера и отвердителя, который используется для приклеивания или соединения различных поверхностей друг с другом с образованием прочного, постоянного и долговечного соединения, способного выдерживать экстремальные нагрузки и погодные условия.

Клей: относится к приклеиванию, будь то к поверхности или предмету.

Эпоксидные клеи являются наиболее широко используемыми промышленными клеями, а также наиболее адаптируемыми конструкционными клеями. Прочность отвержденного продукта, а также их невероятная способность прилипать к широкому спектру материалов способствуют популярности эпоксидного клея. Клеевые растворы на основе эпоксидных смол очень просто настроить в соответствии с конкретными требованиями к свойствам каждого проекта.

Эпоксидные клеи изготавливаются из нескольких типов эпоксидных клеевых смол, которые определяют основные характеристики клея. Когда необходима высокая термостойкость, идеальным выбором является термостойкая эпоксидная смола, тогда как эластичная эпоксидная смола — лучший выбор, когда возможно перемещение.

Как изготавливаются эпоксидные клеи

При оценке эффективности эпоксидного клея полезно взглянуть на общий состав входящих в его состав соединений. При полимеризации смеси двух исходных компонентов, смолы и отвердителя, образуются эпоксидные смолы. Эпоксидные клеи состоят в основном из эпоксидной смолы и отвердителя. При необходимости можно добавлять наполнитель, упрочнитель, пластификатор и дополнительные добавки, включая силановое связующее, деформатор и краситель.

| Составные части | Ингредиент | Основная роль |

|---|---|---|

| Основные | Эпоксидная смола, реакционноспособный разбавитель | Клеевая основа |

| Основные | Отвердитель или катализатор, ускоритель | Отверждаемость |

| Модифицирующие | Наполнитель | Изменение свойств |

| Модифицирующие | Упрочнитель | Упрочнение |

| Модифицирующие | Пластификатор | Гибкость |

| Добавка | Связующее вещество | Адгезия |

| Добавка | Краситель | Цвет |

Таблица 1: Композиции эпоксидных клеев

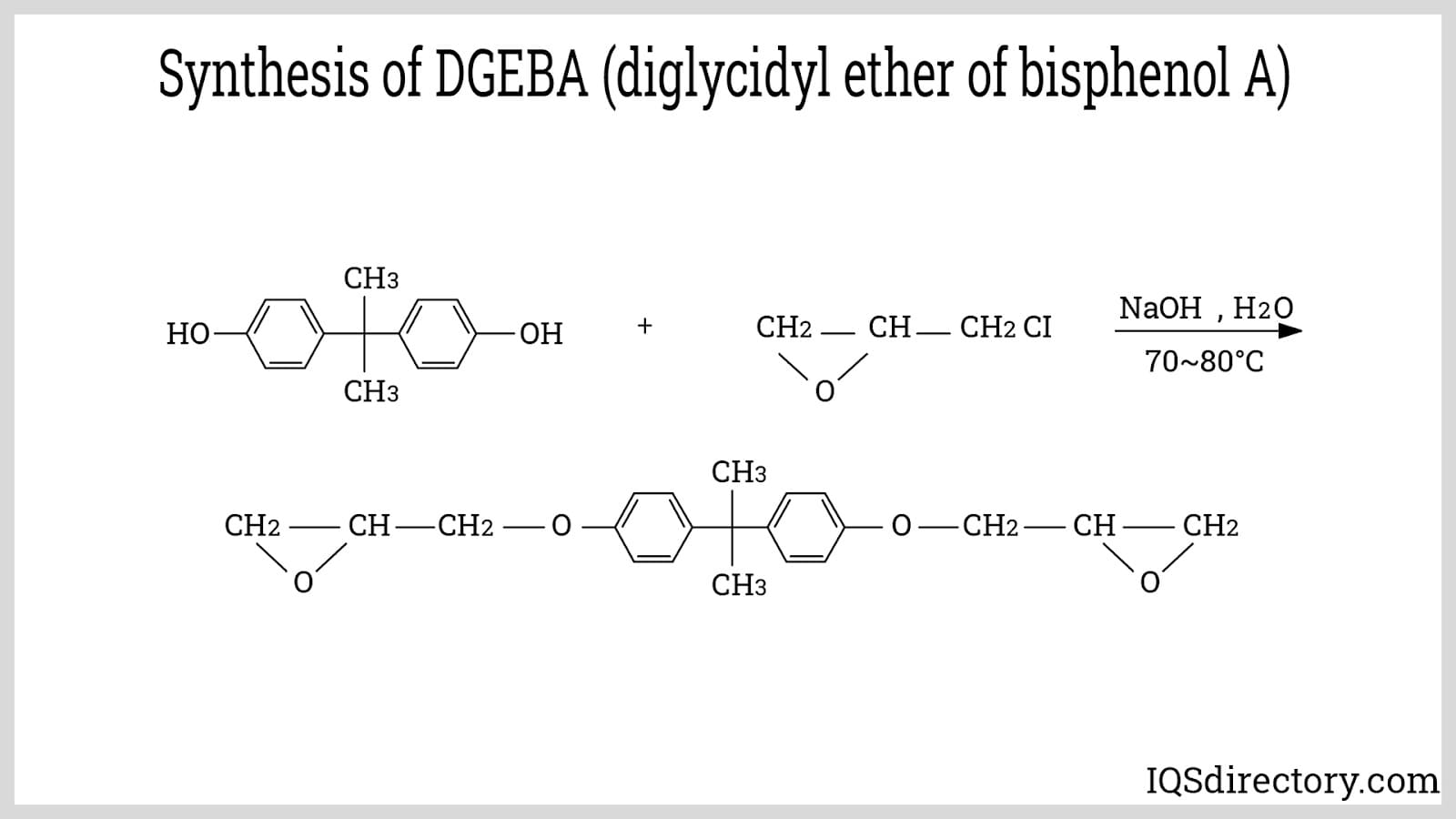

Эпоксидные смолы в основном получают путем взаимодействия активного водорода из фенолов, спиртов, аминов и кислот с эпихлоргидрином, обычно сокращенно ECH, в тщательно регулируемых условиях. Эпоксидную смолу также можно получить путем окисления олефина перекисью, аналогично тому, как получают циклоалифатические эпоксидные смолы.

Диглицидиловый эфир бисфенола А, иногда известный как эпоксидная смола типа бисфенола А, был первой коммерчески доступной эпоксидной смолой и до сих пор наиболее широко используется. Ожидается, что на эту форму эпоксидной смолы будет приходиться примерно 75% объема эпоксидной смолы, используемой в промышленности.

Диглицидиловый эфир бисфенола А, наиболее распространенная эпоксидная смола, используемая в эпоксидных клеях, имеет химическую структуру и важные свойства многочисленных функциональных групп.

Отверждение начинается, когда смола соединяется со специальным катализатором. Отверждение — это экзотермическая реакция, которая происходит, когда молекулярные цепочки вступают в реакцию в химически активных местах. Ковалентные соединения, которые образуются между эпоксидными группами смолы и аминогруппами отвердителя или катализатора в результате такого сочетания, позволяют полимеру образовывать поперечные связи, определяя жесткость и прочность эпоксидной смолы. Возможна возможность изменять механические прочностные качества и термическую, электрическую и химическую стойкость путем контроля условий отверждения по температуре и выбора химических смол и отвердителей. В результате эпоксидные клеи подходят для широкого спектра применений и условий эксплуатации.

Эпоксидные клеи прилипают к широкому спектру материалов, и их качества определяются химическим составом системы и типом доступных сшивающих материалов. Исключительная химическая и термостойкость, хорошая адгезия и водостойкость, а также удовлетворительные механические и электроизоляционные качества — вот лишь некоторые из наиболее важных эксплуатационных требований.

Эпоксидные клеи, наиболее широко используемые конструкционные клеи, обычно выпускаются в виде однокомпонентных или двухкомпонентных систем. Однокомпонентные эпоксидные клеи обычно отверждаются при температурах от 250 до 300°F, в результате чего получается продукт, обладающий прочностью, сильной адгезией к металлу, а также устойчивостью к воздействию окружающей среды и агрессивных химических веществ. На самом деле этот продукт часто используется вместо сварки и заклепок.

Однокомпонентные системы подвергаются предварительной катализе и для отверждения им требуется лишь небольшое нагревание, что повышает эффективность и снижает риск ошибки, вызванной попаданием воздуха. Время отверждения для однокомпонентных систем меньше, чем для двухкомпонентных. Катализирование происходит при температуре окружающей среды и может быть усилено нагревом в двухкомпонентных эпоксидных системах. Нагрев стимулирует дальнейшее образование поперечных связей, что приводит к улучшению свойств.

Большинство поверхностей можно склеивать двухкомпонентными растворами. Благодаря своей способности выдерживать постоянный вес или усилие в течение длительного периода времени, а также стойкости к физическим и химическим воздействиям, они обладают высокой стабильностью. Двухкомпонентные эпоксидные смолы обладают высокой стабильностью благодаря их большой способности выдерживать постоянный вес или деформацию в течение длительного периода времени, а также их превосходной стойкости к физическим и химическим воздействиям.

Они невероятно гибки и могут использоваться для склеивания, герметизации, нанесения покрытий и герметизации в различных отраслях промышленности, включая электронику, медицинское оборудование и аэрокосмическую промышленность, и это лишь некоторые из них. Огнестойкие, пригодные для криогенной обработки, быстрого отверждения, стойкие к высоким температурам и многое другое — все это характеристики специальных составов.

Рекомендации при выборе эпоксидных клеев

Некоторые из соображений при выборе эпоксидных клеев включают:

Подложки для клеев

- Что необходимо в качестве основы для склеивания?

- Металл? Дерево? Пластик (какой именно пластик)?

- Что лучше — большая или маленькая площадь?

- Поверхности сопоставимы или отличаются?

Клей должен тщательно «смачивать» склеиваемую поверхность для достижения оптимальной адгезии. Когда клей «смачивается», он растекается и покрывает поверхность, чтобы увеличить площадь контакта и силы притяжения между клеем и склеиваемой поверхностью.

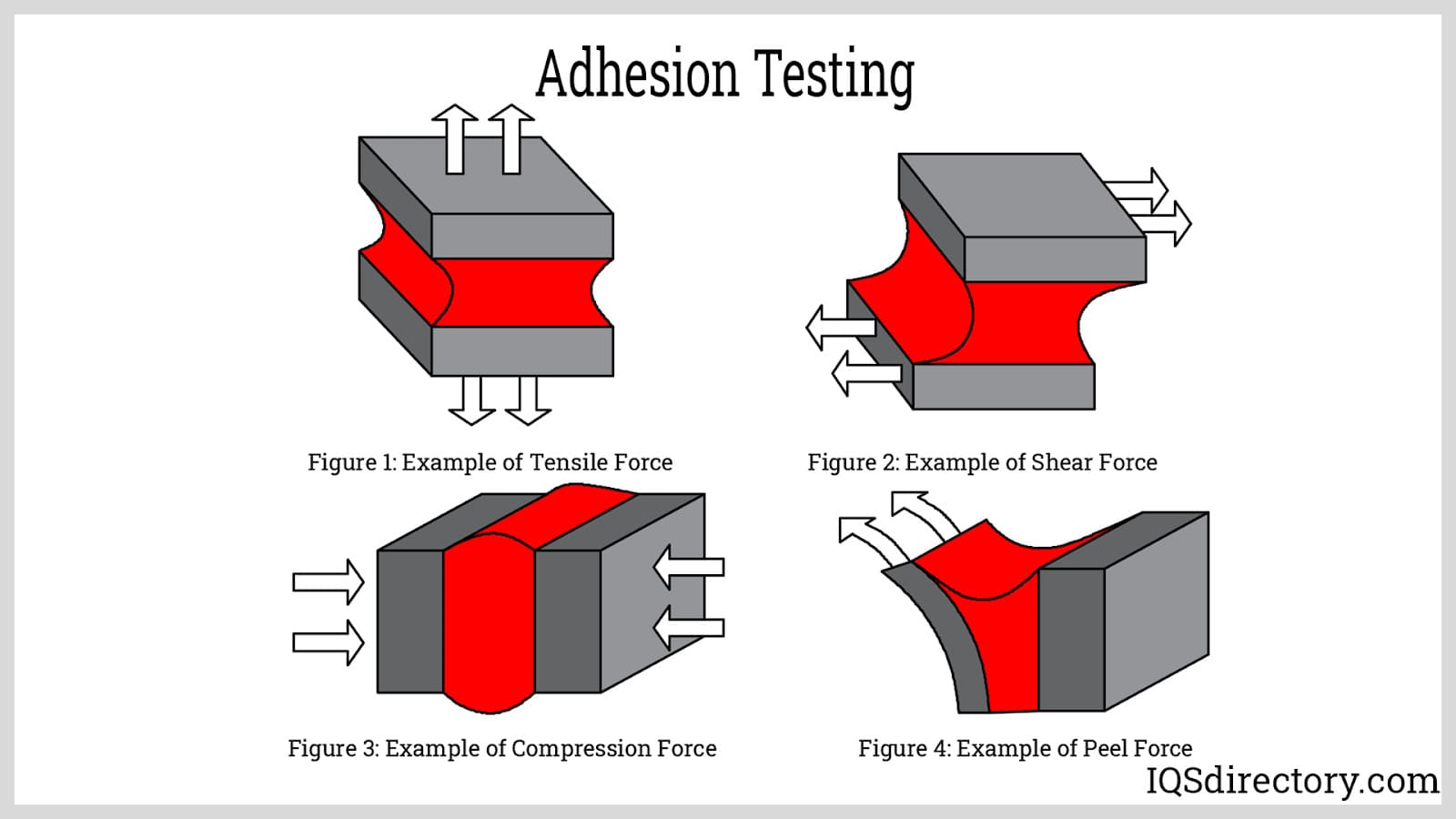

Конфигурация соединения и нагрузки

Ниже приведены основные рекомендации по проектированию , которые следует учитывать при создании клеевого соединения:

- Максимально увеличивают срез при одновременном уменьшении отслаивания и расщепления.

- Сжатие должно быть максимальным, а растяжение — минимальным.

- Ширина стыка более важна, чем длина нахлеста.

Условия эксплуатации

Многие распространенные условия, такие как температура, влажность, химические жидкости и атмосферные воздействия снаружи, влияют на прочность соединения. Клеи-кандидаты следует тестировать в имитируемых условиях эксплуатации в ситуациях, когда присутствуют вероятные разрушающие факторы.

Свойства адгезии

- Прочные, гибкие клеи лучше выдерживают отслаивание, удары и термический шок, а также на поверхностях с различным тепловым расширением.

- Термостойкость и химическая стойкость, предел прочности при растяжении и сопротивление ползучести повышаются у хрупких жестких клеев.

Способы применения

При анализе клеев важно убедиться, что они работают не только с точки зрения эксплуатационных характеристик, но и с точки зрения производства. Какой метод будет использоваться для нанесения материала? Это однокомпонентная или двухкомпонентная система?

Заблаговременное рассмотрение концепций дозирования, смешивания и нанесения может сэкономить много времени и денег в долгосрочной перспективе, а также предотвратить задержки в производстве.

Тестирование клея

В конечном итоге оценка клеев сводится к выбору одного (или нескольких) и их испытанию в процессе применения, прежде чем принимать решение. Существуют установленные тесты для сравнения относительных качеств. Как указывалось ранее, нет замены для личного отбора проб и тестирования продуктов.

Скорость отверждения

Чтобы получить наилучшие адгезионные свойства для конкретного применения, сначала определите правильный график отверждения. Ниже приведены основные рекомендации, которые следует учитывать:

- В то время как некоторые эпоксиды, силиконы и полиуретаны могут отверждаться при температуре окружающей среды, многие другие требуют более высокой температуры для начала химической реакции отверждения. Возможно ли, чтобы покрытие выдерживало высокие температуры?

- При воздействии нужной длины волны и интенсивности света УФ-излучение быстро заживляет. Это однокомпонентные клеи, которые хорошо работают в различных ситуациях, когда стекло или пластик могут пропускать ультрафиолетовый или видимый свет на линию склеивания.

Тип упаковки

Эпоксидные смолы часто поставляются в двух частях, которые взвешиваются и объединяются для получения количества, требуемого во время использования. Это означает, что пользователь может продлить срок годности клея и не тратить его впустую.

Многие препараты теперь выпускаются в двухствольных картриджах со статическими насадками для смешивания, которые дозируют два компонента, предварительно смешанных в нужном соотношении, для большего удобства. Это позволяет пользователю наносить однородный, воспроизводимый клей-смесь. Эпоксидные смолы иногда предлагаются в замороженном, предварительно смешанном виде, который необходимо разморозить непосредственно перед использованием. В сфере электроники этот способ доставки широко распространен.

Огнестойкость и химическая стойкость

Химическая стойкость и огнестойкость являются важными факторами. Устойчивость эпоксидных смол к воздействию различных веществ является одной из их важнейших характеристик. Многие из этих соединений, включая кислоты, щелочи, органические растворители, топливо, жидкости, а также пресную и соленую воду, в настоящее время пригодны для воздействия агрессивных химических веществ и условий.

Некоторые эпоксидные смолы также производятся в соответствии со спецификациями огнестойкости, например, для применений, в которых должны соблюдаться строгие рекомендации (например, для лабораторий андеррайтеров, глобальная сертификация безопасности и другие). Специальные эпоксидные смолы также продлевают срок службы устройств в неблагоприятных условиях.

Электропроводность электричества и тепла

В электронных и электромеханических узлах обычно используются клеи. Эпоксидные смолы могут использоваться для соединения материалов, которым необходимо сохранять электрическую или теплопроводность между собой в этих областях применения.

Эпоксидные смолы, например, могут соединять радиаторы с деталями электронного узла, которые выделяют тепло во время работы. Для улучшения отвода тепла теплопроводящая эпоксидная смола обеспечивает более эффективную передачу тепла к радиатору. Электропроводящие эпоксидные смолы могут быть использованы для соединения компонентов, которым требуется электрическое соединение для передачи электрических сигналов или разряда статического электричества.

Инженеры-проектировщики и технологи теперь могут создавать более надежные и высокопроизводительные устройства благодаря этим связующим свойствам.

Глава 2: Классы и типы эпоксидных клеев

В этой главе будут рассмотрены классы и типы эпоксидных клеев.

Классы эпоксидных клеев

Эпоксидные клеи выпускаются в виде одно- и двухкомпонентных клеевых систем, обе из которых обеспечивают исключительно прочные соединения, но различаются процессом отверждения, конечными качествами и областями применения.

В целом двухкомпонентные клеи на основе эпоксидных смол более долговечны, чем однокомпонентные системы.

Эпоксидный клей 2K или 2 — компонентный эпоксидный клей

Перед нанесением необходимо смешать два компонента клеев на основе эпоксидной смолы 2K. Компоненты вступают в реакцию друг с другом, вызывая отверждение эпоксидного клея. Адаптивность двухкомпонентных клеев на основе эпоксидных смол выше, поскольку они используются во всех сегментах рынка. Работать с ними немного сложнее, поскольку два компонента, смолу и катализатор, необходимо смешивать вместе, а срок службы варьируется от нескольких минут до нескольких часов в зависимости от состава промышленного эпоксидного клея.

Эти клеи на эпоксидной смоле 2K отверждаются при комнатной температуре, но в зависимости от состава процесс можно ускорить с помощью нагрева или внешнего источника энергии, такого как УЛЬТРАФИОЛЕТОВОЕ излучение. Эпоксидные клеи при наиболее длительном периоде отверждения образуют наиболее прочные соединения.

Преимущество эпоксидных клеев 2K заключается в приклеивании практически к любой поверхности, включая дерево, металлы, пластмассы, керамику и многие виды резины. Они также устойчивы к физическим и химическим воздействиям и могут выдерживать температуру в диапазоне от 95 до 200 ° C (от 200 до 390℉).

Однокомпонентные эпоксидные клеи

В отличие от эпоксидного клея 2K, однокомпонентные клеи на эпоксидной смоле просты в использовании, поскольку не требуют смешивания. Обычно они имеют пастообразную консистенцию, что делает их идеальными для нанесения шпателем или выдавливания шариков. Эти клеи отверждаются при повышенных температурах, которые составляют от 120 ° C до 175 ° C в зависимости от рецептуры.

Однокомпонентная клеевая система термического отверждения эффективно заполняет и герметизирует зазоры, особенно между металлическими поверхностями. Однокомпонентные эпоксидные клеи также используются в качестве пленочных клеев термического отверждения. Пленочные клеи лучше всего использовать там, где площадь склеивания или ламинирования большая.

Эти пленки используются в монтажных составах в аэрокосмической отрасли. Однокомпонентные клеи на основе эпоксидных смол также широко используются в качестве строительных эпоксидных клеев, которые можно использовать для укладки плитки.

Типы эпоксидных клеев

Различные типы эпоксидных клеев включают:

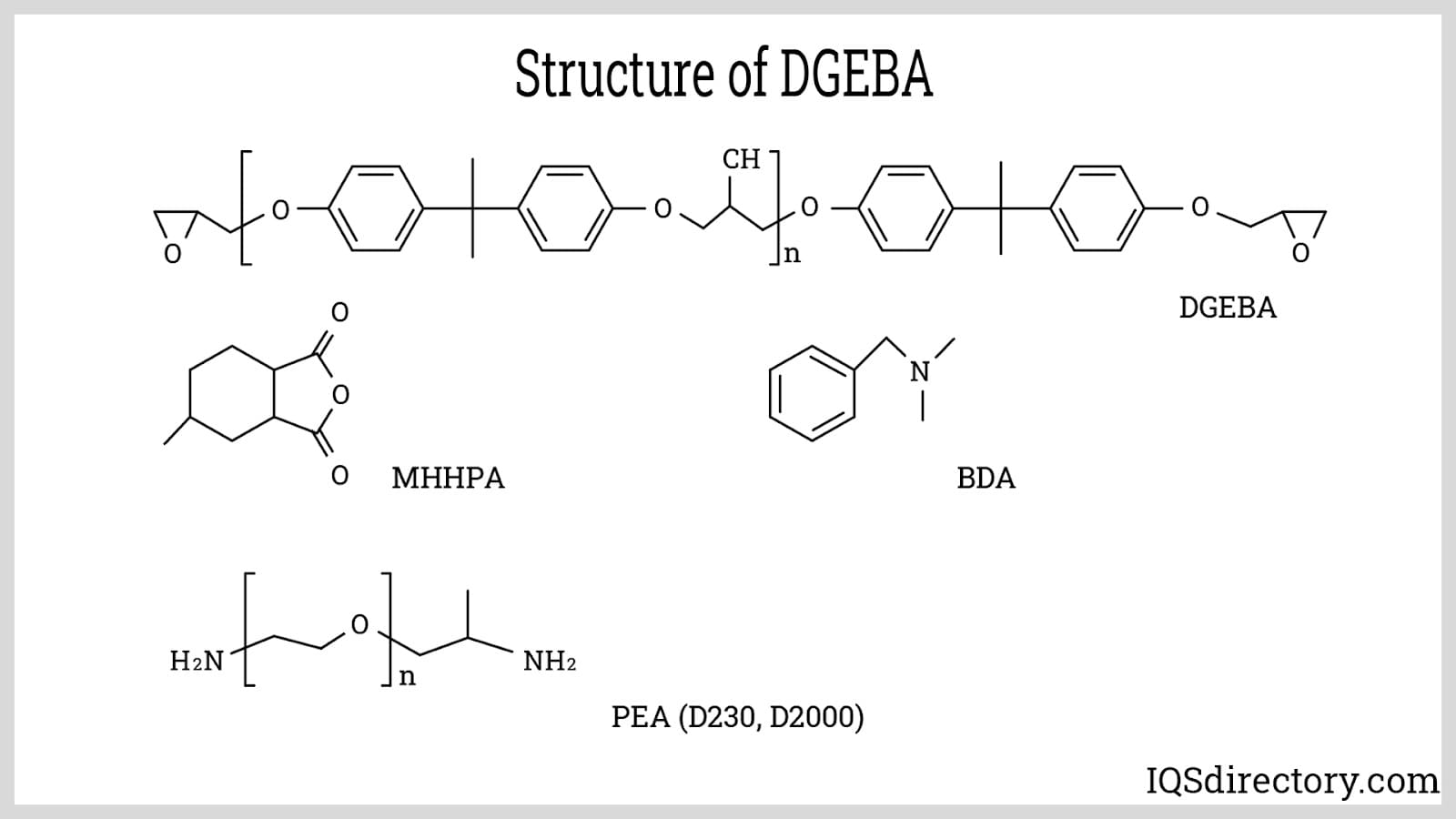

Эпоксидная смола DGEBA

Эпоксидная смола DGEBA, или диглицидиловый эфир бисфенола А (BPA), является самой ранней эпоксидной смолой и, безусловно, самой важной в составах эпоксидных клеев, не в последнюю очередь из-за низкой стоимости сырья. Кроме того, эта смола совместима с широким спектром катализаторов, что позволяет создавать разнообразный спектр свойств.

Промышленные эпоксидные клеи на основе эпоксидных смол DGEBA отверждаются при температуре окружающей среды или с добавлением тепла. Эпоксидная смола DGEBA выпускается в различных формах, включая низкомолекулярные жидкости, высокомолекулярные полутвердые и твердые вещества, а также бромированные смолы. Последние обычно используются в тех областях применения, где требуется устойчивость к воспламенению. В результате бромированные смолы обычно используются в печатных платах и других областях применения, требующих огнестойкости.

Эпоксидные клеи на водной основе

Эпоксидные смолы гидрофобны по своей природе и, следовательно, не растворяются в воде. Несмотря на это, эпоксидным смолам можно придать способность к диспергированию в воде путем химической модификации или эмульгирования. Последний обычно используется для смол в водных эпоксидных клеях, и это достигается за счет использования поверхностно-активного вещества для отделения воды от смолы. Механическая и химическая стабильность клея определяется используемым поверхностно-активным веществом и используемыми производственными параметрами.

Эпоксидно — акрилатные смолы

Для изготовления клеев используются два типа эпоксидно-акрилатных смол: виниловый эфир и специальная смола для радиационного отверждения. Несмотря на то, что эти смолы являются эпоксидными, по своим свойствам они больше похожи на полиэфирные смолы. Они просты в изготовлении, быстро отверждаются при комнатной температуре и могут отверждаться пероксидами.

Эти эпоксидные смолы обладают более низкой вязкостью, большей гибкостью и лучшими смачивающими свойствами клеев, чем традиционные эпоксидные смолы DEGBA. При отверждении они дают большую усадку, чем любой другой эпоксидный клей. Излучение от внешнего источника энергии, такое как ультрафиолет (UV) или электронный луч, также может отверждать эпоксидно-акрилатные смолы (EB). Вязкость и давление паров эпоксидных клеев на основе смол обычно низкие.

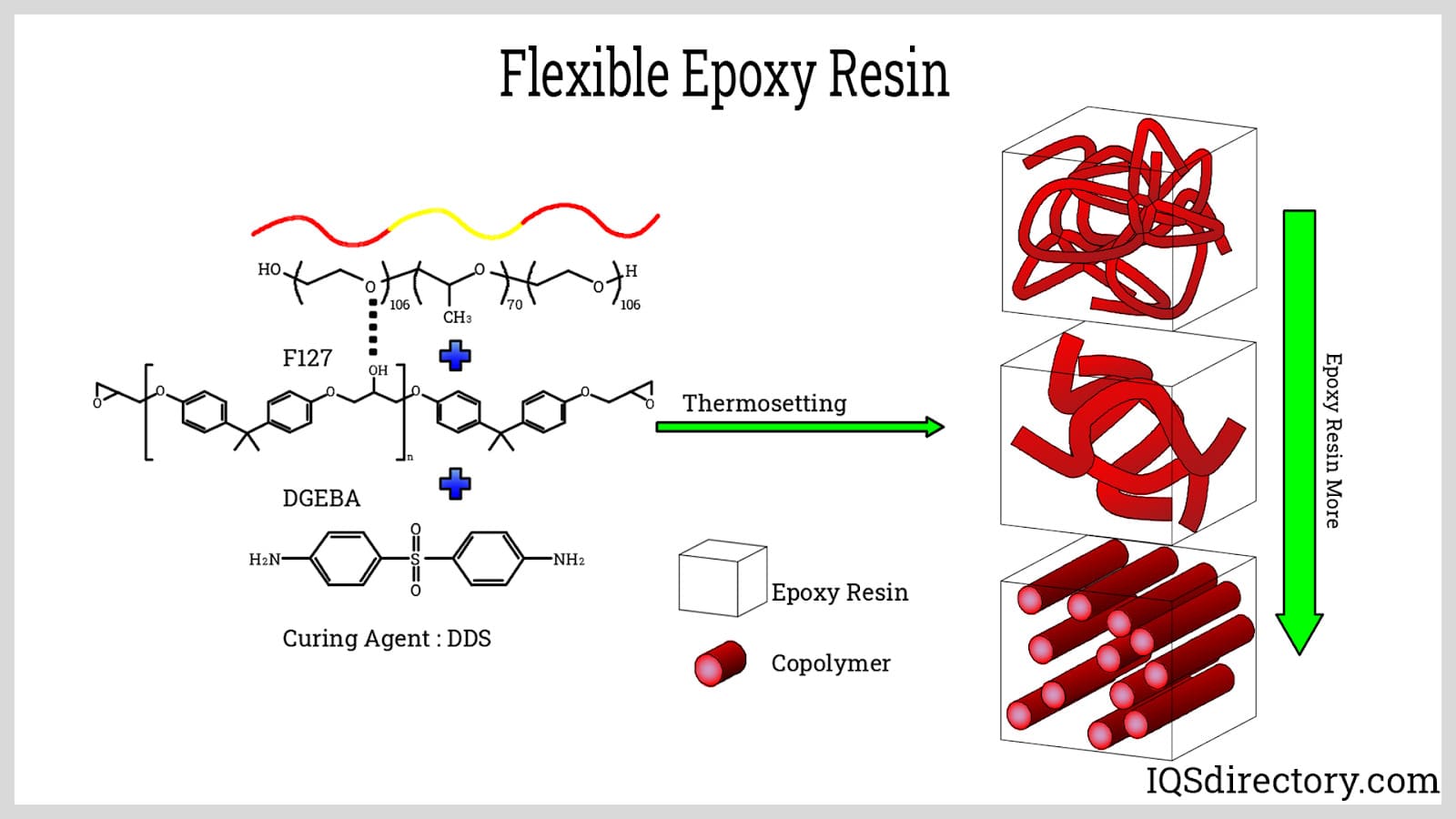

Гибкие клеи из эпоксидных смол

Эпоксидные клеи и адгезивы не считаются особенно гибкими. С другой стороны, длинноцепочечные алифатические эпоксидные смолы позволяют сделать эпоксидные клеи более гибкими. Тем не менее, использование этой эластичной эпоксидной смолы снижает твердость клея. В результате эластичные эпоксидные смолы обычно смешивают в качестве модификаторов с другими эпоксидными смолами для создания более прочного, но при этом гибкого раствора. Когда 10-30% смолы состоит из алифатической эпоксидной смолы, может быть достигнут необходимый уровень гибкости без существенного влияния на другие качества. Это наиболее эффективные из доступных методов нанесения гибких эпоксидных клеев. Гибкие клеи на основе эпоксидных смол используются для ламинирования безопасного стекла, поглощения вибрации и звука, герметизации электрических компонентов и других деликатных компонентов, требующих температурного регулирования, среди прочих применений.

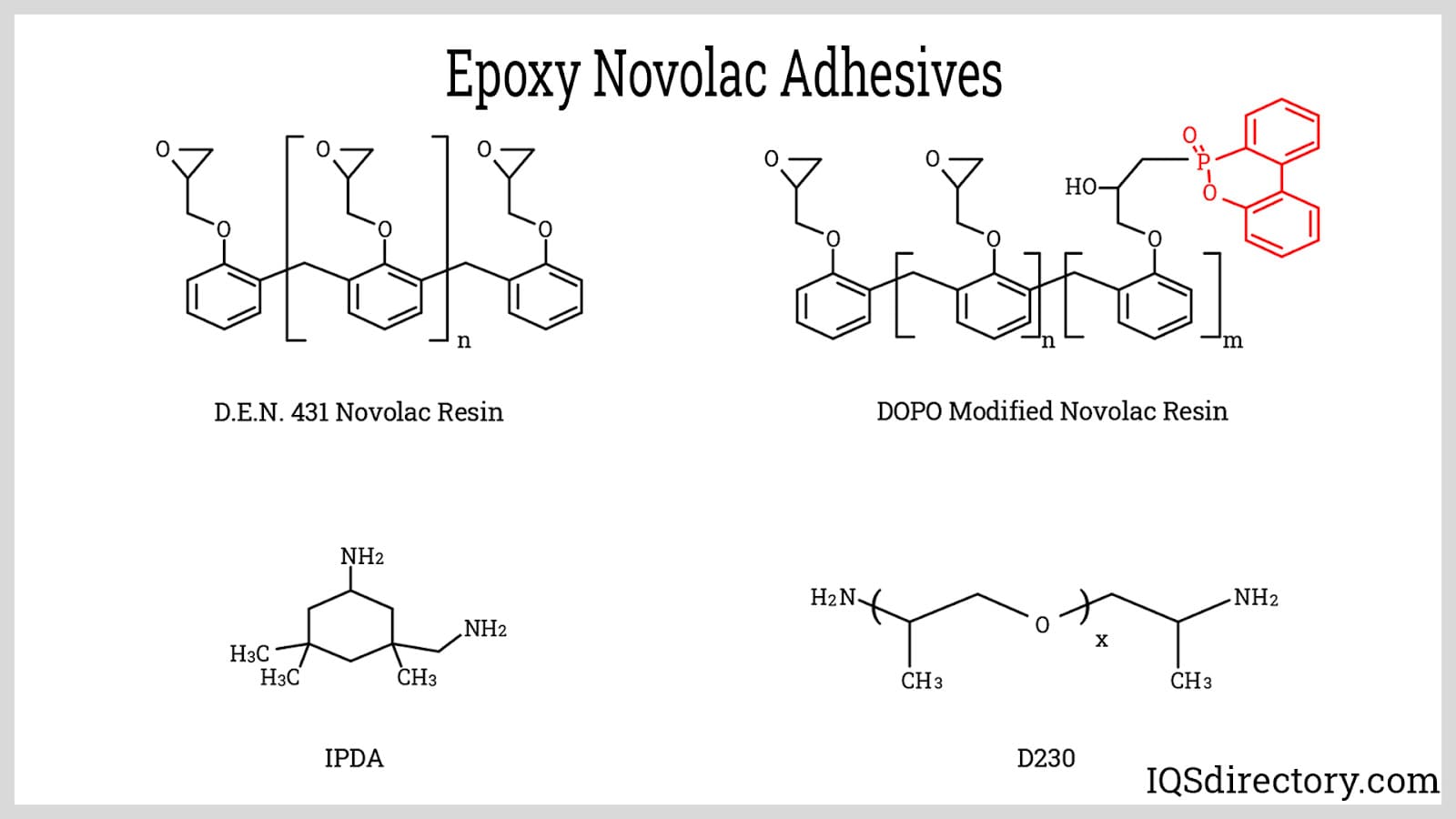

Эпоксидно — новолачные клеи

Эпоксидно-новолачные клеи хорошо известны как наиболее химически и термически стойкие эпоксидные смолы. Они также лучше прилипают к поверхностям, чем эпоксидные смолы BPA. Эпоксидный новолак необходимо отверждать при высокой температуре, чтобы полностью приобрести эти свойства. Свойства, которые могут быть достигнуты при отверждении при комнатной температуре, аналогичны свойствам эпоксидных клеев DGEBA. Продолжительность цикла отверждения влияет на термостойкость отвержденного соединения.

Из-за высокой вязкости эпоксидно-новолачные смолы, как правило, сложны в производстве. Чтобы упростить обработку, в последнее время были созданы альтернативы с низкой вязкостью. С другой стороны, в этих продуктах содержание эпоксидной смолы ниже. В любом случае эпоксидный новолак практически полностью состоит из эпоксидного клея 2K.

Эпоксидные клеи , отверждающиеся при комнатной температуре

Эпоксидные клеи для отверждения при комнатной температуре обычно производятся и поставляются в двухкомпонентной упаковке, при этом компонент эпоксидной смолы помещается в одну часть смолы, а отвердитель — в другую часть отвердителя. При смешивании этих двух элементов эпоксидная смола быстро вступает в реакцию с отвердителем при комнатной температуре, образуя сшитую прочную термореактивную структуру, которая может плотно прикреплять адгезионные основы. Срок годности и время отверждения можно регулировать с помощью нескольких типов отверждающих химикатов.

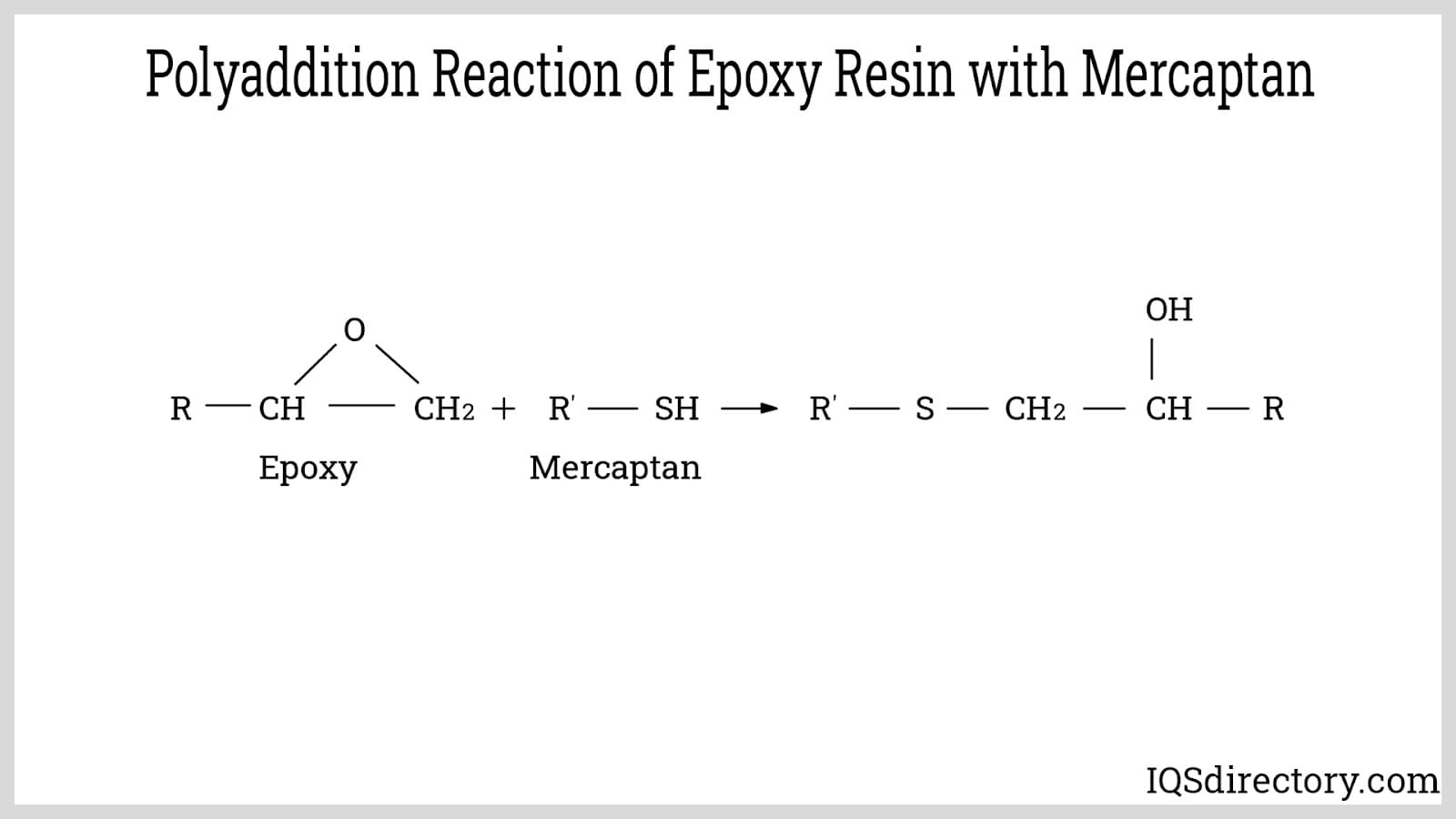

Эпоксидные клеи , высыхающие при температуре окружающей среды

Поскольку их реакция с эпоксидной смолой протекает очень быстро в присутствии небольших количеств основных химических веществ, таких как третичный амин или имидазол в качестве ускорителя, соединения меркаптана обычно используются в качестве отвердителей для эпоксидных клеев, быстро отверждающихся при комнатной температуре. Благодаря механизму реакции полиаддукции эпоксидная смола эквивалентно реагирует с меркаптановой группой. При комнатной температуре время схватывания может составлять от 30 до 15 минут. Для полного действия средства потребуется 24 часа. Необходимо принять меры предосторожности из-за ограниченного срока его службы — 10 или, возможно, 5 минут.

Эпоксидные клеи , отверждающиеся при комнатной температуре

В технологии производства эпоксидных смол алифатические полиамины являются наиболее часто используемыми отвердителями. Поставщики отвердителей выпустили на рынок ряд модифицированных отвердителей полиаминового типа с корректировками отверждаемости, обращения или других физических характеристик для удобства использования. Активный водород первичных и вторичных аминов аналогичным образом соединяется с эпоксидом по механизму полиприсоединения. Время закрепления и срок службы могут быть изменены с помощью комбинации подходящих отвердителей.

Эпоксидные клеи , отверждающиеся на солнце

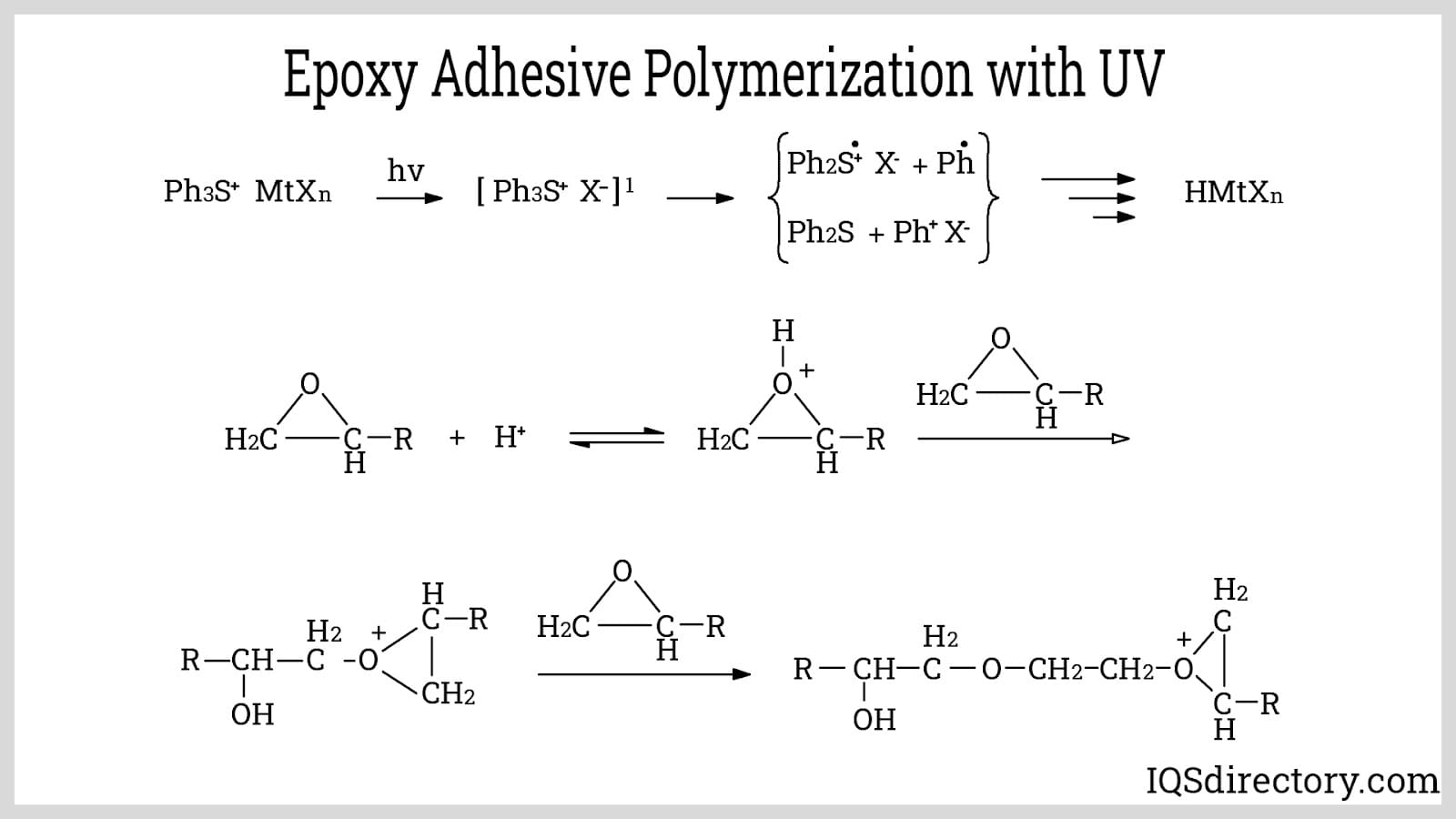

Эпоксидные клеи, отверждаемые УФ-излучением, быстро отверждаются и успешно используются в различных областях сборки новой электроники и общего склеивания, таких как сборка модулей датчиков изображения, панелей дисплея и других модулей, а также в других областях применения, где требуются высокие адгезионные свойства и высокая скорость производства. В последние годы были представлены различные УФ-катионные эпоксидные клеи и УФ-акрилатные гибридные эпоксидные клеи термического отверждения.

По сравнению с обычными УФ-акрилатными клеями эпоксидные клеи УФ-отверждения не препятствуют проникновению кислорода, уменьшают усадку при отверждении и улучшают адгезию.

УФ — катионные эпоксидные клеи

Эпоксидная смола и катионный фотоинициатор являются основными компонентами УФ-катионных эпоксидных клеев. Поскольку эпоксидные смолы циклоалифатического типа обладают более высокой скоростью катионной полимеризации, чем обычные эпоксидные смолы типа диглицидилового эфира бисфенола А, они обычно используются в УФ-катионных эпоксидных клеях. Катионные фотоинициаторы в УФ-эпоксидных клеях поглощают ультрафиолетовый свет с образованием сильной кислоты, которая вступает в реакцию с эпоксидной смолой с образованием катионита, который может вызвать гомополимеризацию эпоксидной смолы.

УФ-катионные эпоксидные клеи обладают меньшей усадкой при отверждении, чем традиционные УФ-клеи на основе акрилата, благодаря эпоксидной структуре и отсутствию проблем с поверхностным отверждением из-за ингибирования кислородом свободнорадикальной полимеризации, поскольку они отверждаются путем катионной полимеризации.

УФ-катионные эпоксидные клеи, с другой стороны, не подходят для склеивания базовых субстратов, которые заканчивают катионную полимеризацию. УФ-катионные эпоксидные клеи потребуют больше времени для отверждения. На практике после УФ-облучения обычно используется последующее термическое отверждение УФ-катионных эпоксидных клеев для обеспечения полного отверждения и удовлетворительных характеристик адгезии.

Гибридные эпоксидные клеи с УФ- излучением

Акрилатные композиции являются наиболее часто используемыми клеями УФ-отверждения. Основными компонентами клеев УФ-отверждения на основе акрилата являются акрилатный мономер, акрилатный олигомер и радикальный фотоинициатор. Клеи УФ-отверждения на основе акрилатов отверждаются мгновенно, за считанные секунды. Проблемы с поверхностным отверждением, проблемы с теневым отверждением, чрезмерная усадка при отверждении и низкая надежность при влажности — все это недостатки акрилатных клеев УФ-отверждения.

Гибридные эпоксидные клеи УФ- и термического отверждения производятся и коммерциализируются более двух десятилетий за счет сочетания УФ-акрилатных и эпоксидных композиций термического отверждения. Гибридные клеи УФ- и термического отверждения обычно состоят из акрилового мономера, эпоксидной смолы, фотоинициатора и эпоксидного отвердителя. УФ-гибридные эпоксидные клеи сочетают в себе преимущества как процентного содержания УФ-акрилата, так и эпоксидной части термического отверждения в одном продукте. По сравнению со стандартными УФ-акрилатными клеями использование эпоксидной композиции может значительно повысить надежность адгезии.

Между тем эффективность производства может быть значительно повышена за счет сокращения времени закрепления под действием ультрафиолетового излучения до секунд, в отличие от десятков минут, необходимых для эпоксидных клеев термического отверждения. Из-за снижения концентрации акрилатных композиций, отверждаемых свободными радикалами, проблемы поверхностного отверждения, теневого отверждения и усадки акрилатных УФ-клеев при отверждении могут быть в некоторой степени улучшены.

В некоторых случаях в составе гибридного клея используется термический инициатор, такой как пероксид, для обеспечения отверждения акрилатных композиций, которые не подвергались воздействию ультрафиолетового излучения или находятся в затененных зонах, куда не проникает ультрафиолетовый свет.

Глава 3: Применение и преимущества эпоксидных клеев

В этой главе будут рассмотрены области применения и преимущества эпоксидных клеев.

Применение эпоксидных клеев

Эпоксидные клеи применяются в следующих областях:

- Эпоксидные клеи обычно используются в приложениях, связанных с агрессивными химическими веществами, благодаря их исключительной химической стойкости. Химикаты хранятся в резервуарах и других емкостях с использованием составов на основе эпоксидного новолака.

- Автомобильный сектор: Прочность эпоксидных смол также требуется в автомобильном бизнесе, где клеи все чаще заменяют традиционные крепежные детали и сварные соединения из-за их значительно меньшего веса. Также обычно используется гибкий клей из эпоксидной смолы для гашения звука и вибрации.

- Аэрокосмическая промышленность: Для различных целей в аэрокосмической отрасли используются эпоксидные клеи в виде однокомпонентных пленок и растворов эпоксидных клеев 2K. Эпоксидные клеи, например, используются для скрепления лопастей несущего винта вертолета благодаря их исключительной прочности и механической стабильности.

- Эпоксидные смолы хороши для использования в морских условиях, поскольку они обеспечивают водонепроницаемые соединения и устойчивы к воздействию соленой воды.

- Эпоксидный клей также используется в строительной промышленности, например, для ремонта полов и плитки. Клеи устойчивы к атмосферным воздействиям, что делает их пригодными для использования на открытом воздухе. Строительный эпоксидный клей популярен не только как промышленный клей, но и среди мастеров, делающих своими руками.

Преимущества эпоксидных клеев

Преимущества эпоксидных клеев включают:

- Механические свойства превосходны. Эпоксидная смола обладает высокой когезионной способностью и компактной химической структурой.

- Отличные результаты склеивания.

- Усадка при отверждении минимальна. Поскольку коэффициент линейного расширения минимален, внутреннее натяжение также невелико.

- Превосходное качество изготовления. В процессе отверждения практически не образуются низкомолекулярные летучие вещества.

- Электрические характеристики отличные.

- Стабильность превосходная. Не содержит загрязняющих веществ, таких как соль и щелочь, и не портится со временем.

- Термостойкость в целом.

Преимущества 2 — компонентных клеев перед однокомпонентными

- Температурное склеивание: Поскольку двухкомпонентная эпоксидная смола может отверждаться при температуре окружающей среды, при работе с ней необязательно использовать тепло. В зависимости от процессов отверждения для достижения прочности при обработке может потребоваться от пяти минут до восьми часов. Для ускорения реакции между смолой и отвердителем можно использовать химический катализатор или нагрев.

- Отлично подходит для промышленности: Если промышленность вообще использует клеи, то, вероятно, хотя бы один раз в ней использовалась двухкомпонентная эпоксидная смола. Двухкомпонентные эпоксидные смолы используются для сборки, нанесения и ремонта в таких отраслях промышленности, как морская, автомобильная, аэрокосмическая, авиационная, железнодорожная, бытовая техника, электроника, электротехника, сантехника, кондиционирование воздуха, производство и строительство благодаря их прочности и универсальности.

- Работа в различных средах: Поскольку двухкомпонентные эпоксидные смолы устойчивы к воздействию масла, влаги и даже различных растворителей, их идеально использовать для широкого спектра применений. На самом деле они были разработаны для применения в условиях высоких нагрузок, связанных с резкими перепадами температур, сильными вибрациями и механическими ударами.

- Устойчивость к сдвигу и растяжению: Двухкомпонентные эпоксидные смолы обладают высокой прочностью на сдвиг, что означает, что они могут противостоять внешним воздействиям, которые пытаются заставить внутреннюю структуру клея скользить сам по себе. Они также обладают высокой прочностью на растяжение или способностью сопротивляться разрушению при растяжении или растягивании.

- Отсутствие ненужной основы: Монтажники могут склеивать практически все практически с чем угодно, используя двухкомпонентные эпоксидные смолы. При полном отверждении процесс склеивания из двух частей вызывает настолько сильную химическую реакцию, что двухкомпонентные эпоксидные смолы фактически становятся новым материалом, таким же прочным, как формованный пластик. Отличается от своих однокомпонентных аналогов выдающейся прочностью сцепления. Помимо необработанного пластика и эластомера, двухкомпонентные эпоксидные смолы соединяют резину, металл, дерево, стекло, пластик, каменную кладку и практически любые другие поверхности, поскольку они доступны в очень многих формах и могут быть легко отрегулированы.

- Форма и назначение: Доступны жидкие, пастообразные, полутвердеющие пленки и твердые двухкомпонентные эпоксидные смолы. Помимо того, что двухкомпонентные эпоксидные смолы являются прочным клеем, они хороши для заполнения зазоров, обеспечивают отличную электрическую изоляцию и обладают высокой химической инертностью, что означает, что они не будут плохо реагировать при воздействии различных веществ.

- Прочность в двух измерениях: Прочность сцепления двухкомпонентных эпоксидных смол с широким спектром оснований хорошо известна. Химический состав их двухкомпонентной системы способствует такой прочности. Способность выдерживать различные изменения является еще одним источником прочности. Двухкомпонентная эпоксидная смола включает в себя смешивание смолы и отвердителя для склеивания. Полимеризация, или химическая реакция, при которой молекулы мономера соединяются вместе с образованием полимерных цепей, запускается отвердителем, что приводит к отверждению. Благодаря такой реакции склеивания двухкомпонентные эпоксидные смолы прочнее однокомпонентных.

- Постоянные модификации: Способность модифицировать двухкомпонентную эпоксидную смолу с помощью пигментов, наполнителей и других смол для изменения ее вязкости, прочности сцепления, гибкости и множества других качеств, пожалуй, является ее наиболее заметным свойством. Мы хотели начать с этого преимущества, потому что, когда дело доходит до двухкомпонентных эпоксидных смол, это подарок, который продолжают дарить. Двухкомпонентная эпоксидная смола обладает рядом преимуществ, которые могут быть применены в различных сценариях из-за ее способности реагировать на множество регулировок.

Недостатки эпоксидных клеев

К недостаткам эпоксидных клеев относятся:

- Без регулировки они могут стать хрупкими.

- Термостойкость составляет от 185 до 200 ° C

- Ингредиенты могут быть опасными для работы

- Отверждаемые эпоксидные смолы могут стать хрупкими, если их не модифицировать.

- Для надлежащего отверждения двухкомпонентных эпоксидных смол требуются точные соотношения компонентов смеси.

- Время отверждения длительное.

Заключение

Эпоксидные клеи обеспечивают превосходное сцепление с широким спектром поверхностей и являются наиболее часто используемыми конструкционными клеями. Эпоксидные клеи могут отверждаться при комнатной температуре, при повышенных температурах или с помощью ультрафиолетового излучения, в зависимости от типа используемого отвердителя. Многочисленные эпоксидные клеи, как однокомпонентные, так и двухкомпонентные, были представлены на рынке и широко использовались в различных промышленных производствах и областях применения для склеивания металлов, бетона, стекла, керамики, пластиков, дерева и других материалов.