Сверло́– режущий инструмент, с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания то есть получения несквозных углублений.

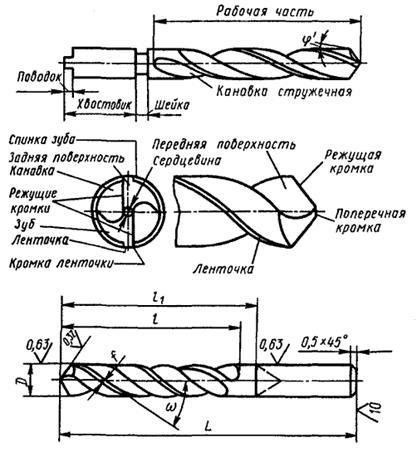

Сверла по металлу относятся к группе осевых инструментов и предназначены для обработки отверстий. Существует несколько типов конструкций сверл: спиральные, перовые, кольцевые– в зависимости от конструкции рабочей части. Сверла с цилиндрическим хвостовиком относятся к типу спиральных сверл. Их основные конструктивные элементы можно увидеть на рисунке:

Рисунок Сверло

Спиральное сверло имеет рабочую часть и хвостовик, который служит для закрепления сверла в рабочем приспособлении станка и выполняется цилиндрическим или коническим.

Конический хвостовик снабжен лапкой (поводком), предохраняющей его при выбивании сверла из шпинделя станка. Рабочая часть сверла выполняется из инструментальной стали или с напаянными пластинками твердого сплава. Она осуществляет процесс резания, формирует поверхность обрабатываемого отверстия, отводит стружку из зоны резания и направляет сверло при обработке. Рабочая часть состоит из режущей кромки и направляющей части. Направляющая часть имеет две винтовые канавки, необходимые для отвода стружки из зоны резания, и две ленточки, необходимые для направления сверла. Режущая часть имеет две главные режущие кромки, образованные передними и главными задними поверхностями. Главные режущие кромки соединяются под углом 2φ поперечной кромкой. От значения угла 2φ зависят толщина и ширина срезаемого слоя, соотношение между радиальной и осевой составляющих силы резания и температура в зоне резания. С увеличением угла 2φ возрастает осевая Рх и уменьшается радиальная Ру составляющие силы резания. Ширина срезаемого слоя при этом уменьшается, температура в зоне резания повышается.

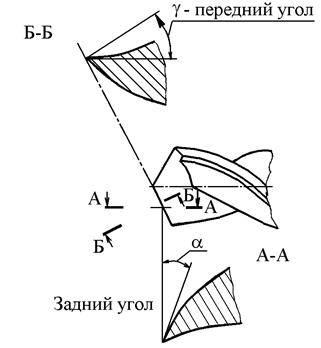

Геометрия режущей кромки характеризуется передним (γ) и задним углами (α) резания. Передний угол γ измеряют в главной секущей плоскости, проходящей перпендикулярно главной режущей кромке. Задний угол α измеряют в плоскости, проходящей через точку главной режущей кромки параллельно оси сверла. Значения этих углов изменяются от центра сверла к его периферии.

Ленточка служит для центрирования сверла по обработанной поверхности отверстия и обеспечивает возможность многократной переточки сверла. Ширина ленточек промышленных сверл 0,2…3мм. По ленточке сверло имеет обратную конусность 0,03… 0,12 мм на 100 мм длины.

Наиболее напряженными участками сверла являются точки перехода главной режущей кромки в ленточку. В этих точках скорость резания и температура максимальны. Для улучшения теплоотвода, и соответственно, повышения стойкости сверла, применяют двухконусную заточку сверл диаметром более 10мм. На периферии сверла формируют переходные режущие кромки под углом 2φ, равным 70…75°.

Сверла спиральные с цилиндрическим хвостовиком разделяются на следующие серии:

· Короткая – ГОСТ 4010-77; диаметром D = 0,3 — 20 мм, общей длиной L = 20 — 131мм

· Средняя – ГОСТ 10902-77; диаметром D = 0,3 — 20 мм, общей длиной L = 19 — 205мм

· Длинная – ГОСТ 886-77; диаметром D = 1 — 20 мм, общей длиной L = 56 — 254мм

Свёрла в зависимости от свойств обрабатываемого материала изготавливаются нужных типоразмеров из следующих материалов:

· Углеродистые стали (У8, У9, У10, У12 и др.): Сверление и рассверливание дерева, пластмасс, мягких металлов.

· Низколегированные стали (Х, В1, 9ХС, 9ХВГ и др.): Сверление и рассверли-вание дерева, пластмасс, мягких металлов. Повышенная по сравнению с углеро-дистыми теплостойкость (до 250°C) и скорость резания.

· Быстрорежущие стали (Р9, Р18, Р6М5, Р9К5 и др.): Сверление всех конструкци-онных материалов в незакалённом состоянии. Теплостойкость до 650О C.

· Свёрла, оснащенные твёрдым сплавом, (ВК3, ВК8, Т5К10, Т15К6 и др.): Сверление на повышенных скоростях незакалённых сталей и цветных металлов. Теплостойкость до 950°C. Могут быть цельными, с напайными пластинами, либо со сменными пластинами (крепятся винтами)

· Свёрла, оснащённые боразоном: Сверление закалённых сталей и белого чугуна, стекла, керамики, цветных металлов.

· Свёрла, оснащённые алмазом: Сверление твёрдых материалов, стекла, керамики, камней.

Некоторые виды сверл представлены на рисунке:

Сверла:

Сверла:

A –по металлу; B –по дереву; C –по бетону;

A –по металлу; B –по дереву; C –по бетону;

D –перовое сверло по дереву;

E –универсальное сверло по металлу или бетону;

F –по листовому металлу;

G –универсальное сверло по металлу, дереву или пластику;

Н –центровочное

Хвостовики: 1, 2 –цилиндрический;

3 –SDS-plus;

4 –шестигранник;

5 –четырёхгранник;

6 –трёхгранник;

7 – для шуруповёртов.

Геометрия спирального сверла

Сверление является одним из самых распространённых методов получения отверстия. Режущим инструментом служит сверло, с помощью которого получают отверстие в сплошном материале или увеличивают диаметр ранее просверленного отверстия (рассверливание). Движение резания при сверлении — вращательное, движение подачи — поступательное. Режущая часть сверла изготовляется из инструментальных сталей (Р18, P12, P6M5 и др.) и из твердых сплавов. По конструкции различают свёрла: спиральные, с прямыми канавками, перовые, для глубоких отверстий, для кольцевого сверления, центровочные и специальные комбинированные. К конструктивным элементам относятся: диаметр сверла D, угол режущей части (угол при вершине), угол наклона винтовой канавки w, геометрические параметры режущей части сверла, т.е. соответственно передний g и задний a углы и угол резания d, толщина сердцевины d (или диаметр сердцевины), толщина пера (зуба) b, ширина ленточки f, обратная конусность j1, форма режущей кромки и профиль канавки сверла, длина рабочей части lo, общая длина сверла L.

Части и элементы спирального сверла

Диаметр сверла следует всегда брать немного меньше, чем диаметр просверливаемого отверстия, так как диаметр отверстия при сверлении увеличивается.

Как и резец, сверло имеет передний и задний углы. Передний угол — угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. Передний угол рассматривается в плоскости, перпендикулярной к режущей кромке.

Рис.Передний и задний углы сверла

Наибольшее значение угол g имеет на периферии сверла, где в плоскости, параллельной оси сверла, он равен углу наклона винтовой канавки w. Наименьшее значение угол g имеет у вершины сверла. На поперечной кромке угол g имеет отрицательное значение, что создаёт угол резания больше 90°, а, следовательно, и тяжелые условия работы. Такое резкое изменение переднего угла вдоль всей длины режущей кромки является большим недостатком сверла, так как это вызывает более сложные условия образования стружки. На периферии сверла, где небольшая скорость резания и наибольшее тепловыделение, необходимо было бы иметь и наибольшее тело зуба сверла. Большой же передний угол уменьшает угол заострения, что приводит к более быстрому нагреву этой части сверла, а, следовательно, и к наибольшему износу.

Задний угол a — угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Этот угол принято рассматривать в плоскости, касательной к цилиндрической поверхности, на которой лежит рассматриваемая точка режущей кромки.

Для точки, находящейся на периферии сверла, задний угол в нормальной плоскости Б-Б может быть определён по формуле

tgaн=tga sinj (5.15)

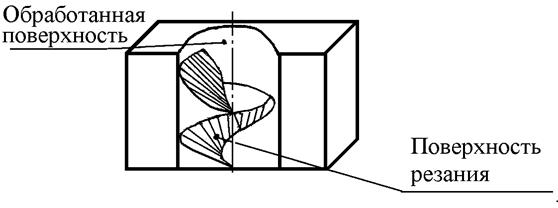

Действительное значение заднего угла во время работы иное по сравнению с тем углом, который мы получили при заточке и измерили в статическом состоянии. Это объясняется тем, что сверло во время работы не только вращается, но и перемещается вдоль оси. Траекторией движения точки будет не окружность (как это принимают при измерении угла), а некоторая винтовая линия, шаг которой равен подаче свёрла в миллиметрах за один его оборот. Таким образом, поверхность резания, образуемая всей режущей кромкой, представляет собой винтовую поверхность, касательная к которой и будет действительной плоскостью резания.

Рис. Поверхности заготовки при сверлении

Действительный задний угол в процессе резания a’ заключен между этой плоскостью и плоскостью, касательной к задней поверхности сверла.

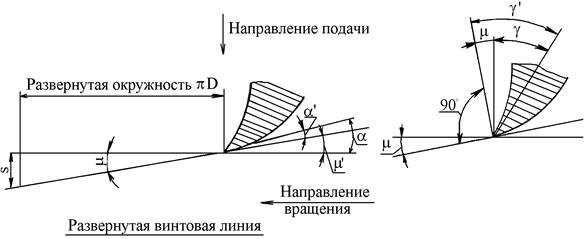

Рис. Углы режущих кромок сверла в процессе резания

Он меньше угла, измеренного в статическом состоянии, на некоторую величину m:

a’= a — m (5.16)

tgm =s/pD (5.17)

Чем меньше диаметр окружности, на которой находится рассматриваемая точка режущей кромки, и чем больше подача s тем больше угол m и меньше действительный задний угол a’.

Действительный же передний угол в процессе резания g’ соответственно будет больше угла g измеренного после заточки в статическом состоянии:

g’=g +m (5.18)

Чтобы обеспечить достаточную величину заднего угла в процессе резания в точках режущей кромки, близко расположенных к оси сверла, а также для получения более или менее одинакового угла заострения зуба вдоль всей длины режущей кромки, задний угол заточки делается: на периферии 8 -14°, у сердцевины 20 — 27°, задний угол на ленточках сверла 0°.

Кроме переднего и заднего углов, сверло характеризуется углом наклона винтовой канавки w, углом наклона поперечной кромки y, углом при вершине 2j, углом обратной конусности j1. Угол w = 18-30°, y=55°, j1 = 2-3°, у свёрл из инструментальных сталей 2j = 60-140°.

Спиральное сверло имеет ряд особенностей, отрицательно влияющих на протекание процесса стружкообразования при сверлении:

а) уменьшение переднего утла, в различных точках режущих кромок по мере приближения рассматриваемой точки к оси сверла,

б) неблагоприятные условия резания у поперечной кромки (так как

угол резания здесь больше 90°),

в) отсутствие заднего угла у ленточек сверла, что создает большое

трение об обработанную поверхность.

Для облегчения процесса стружкообразования и повышения режущих свойств сверла производят двойную заточку сверла и подточку перемычки и ленточки.

При двойной заточке сверла вторая заточка производится под углом 2jо=70° на ширине В=2,5-15 мм.

Такая заточка повышает стойкость сверла, а при одной и той же стойкости позволяет увеличить и скорость резания.

Подточка перемычки (сердцевины) производится на длине l=3-15мм.

От такой подточки уменьшается длина поперечной кромки (размер А=1,5-7,5 мм) и величина угла резания в точках режущих кромок, расположенных вблизи перемычки сверла. Для уменьшения трения ленточек об обратную поверхность (о стенки отверстия) производится подточка ленточек под углом a1=6-8° на длине l1= 1,5-4 мм, что приводит к повышению стойкости сверла.