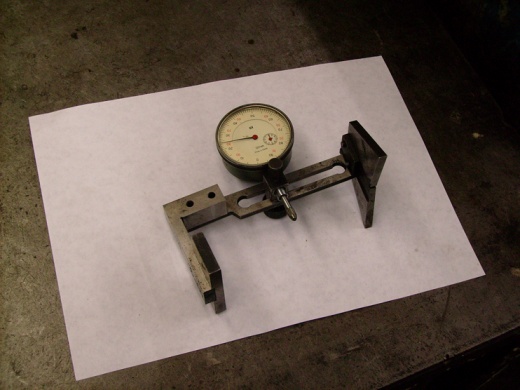

Контршаблон к шаблону максимальному профильному шаблону (рис. 56) срок проверки 1 год. Для проверки максимального шаблона

Рисунок 56. Максимальный шаблон и контршаблон

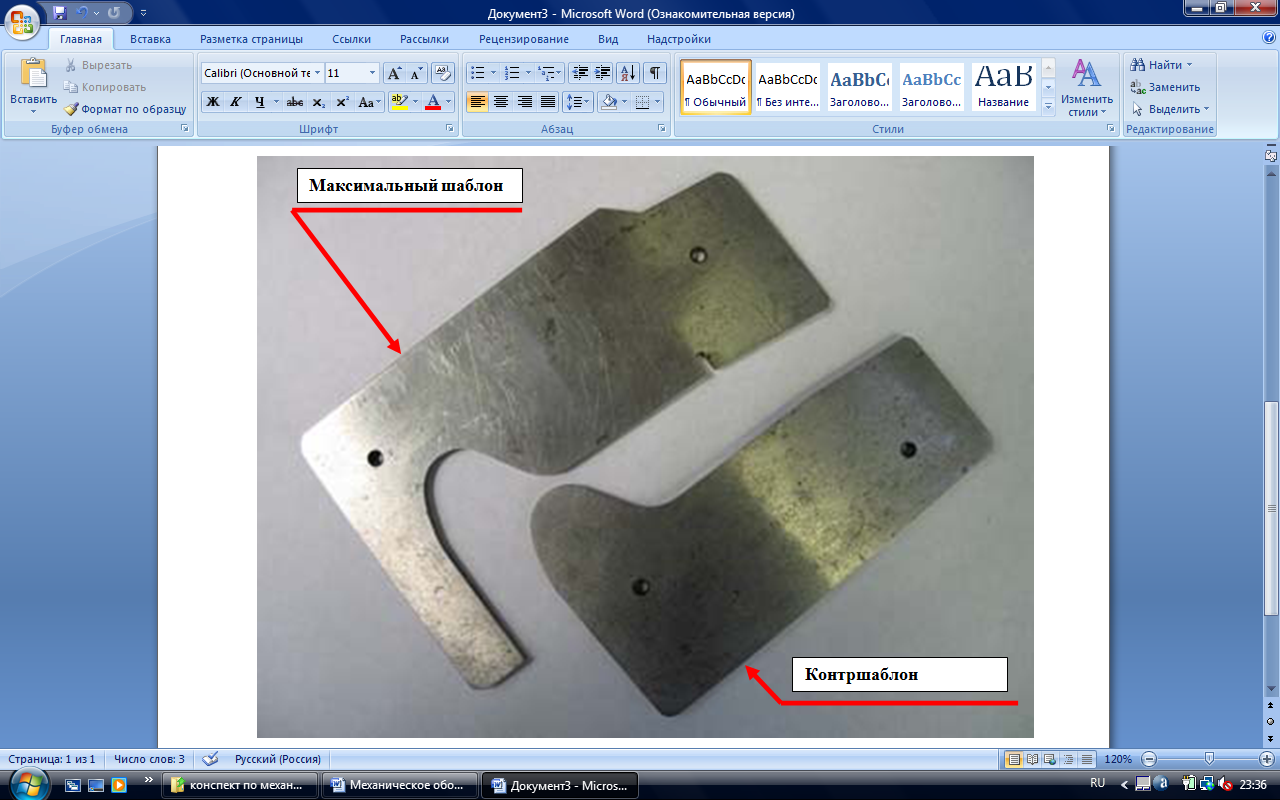

Абсолютный шаблон (рис. 57, 58) срок проверки 2 месяца

Для проверки ползуна, проката, толщину гребня и контроль тонкомерного гребня.

| Рисунок 57. Абсолютный шаблон |

| Рисунок 58. Абсолютный шаблон |

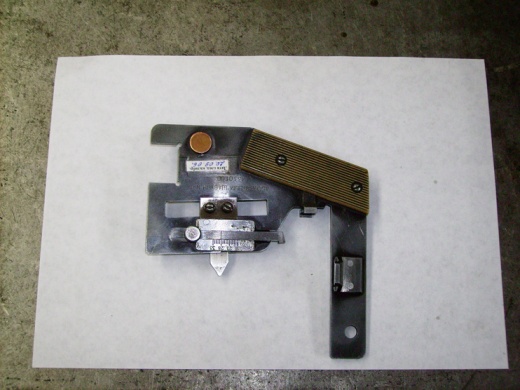

Рисунок 59. Порядок пользования абсолютным шаблоном

При измерении проката вертикальный движок шаблона устанавливают на расстоянии 70 мм от внутренней грани колеса, а шаблон свободно накладывают на обод колеса. Чтобы вертикальный движок установить на расстоянии 70мм от внутренней грани колеса, необходимо поворотом стопорного винта ослабить рамку движка, передвижением последнего по прорези совместить риски на шаблоне и рамке и завернуть стопорный винт. Величину проката отсчитывают по делениям, нанесённым на рамке вертикального движка и риске, имеющейся на самом движке. Если прокат смещён относительно круга, измерительную ножку ставят в месте наибольшего износа. Для выявления наибольшего проката измерения производят в нескольких местах по окружности обода колеса.

Для измерения толщины гребня (рис. 59) применяют абсолютный шаблон, который устанавливается так же, как и при проверке проката. Чтобы выявить толщину гребня, нужно горизонтальную измерительную ножку шаблона подвести до соприкосновения с гребнем и на горизонтальной шкале прочесть величину действительной толщины гребня.

Контршаблон к абсолютному шаблону срок проверки 1 год.

Для проверки абсолютного шаблона

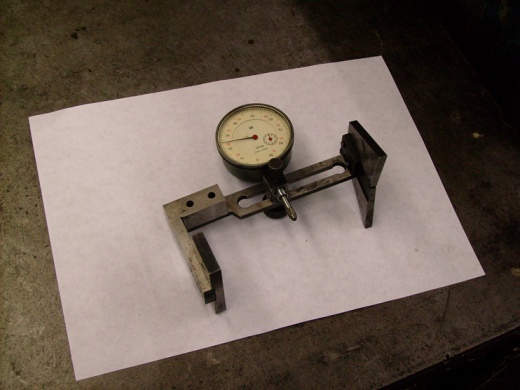

Приспособление для измерения ползуна (рис.60) срок проверки 6 месяцев.

Для измерения глубины ползуна

| Рисунок 60. Приспособление для измерения ползуна |

Штангельциркуль – скоба (рис. 61) применяется на колесных парах после выкатки из-под вагона. Срок проверки 6 месяцев

Для измерения диаметра колес по кругу катания без подкатки под тележку

| Рисунок 61. Штангельциркуль — скоба |

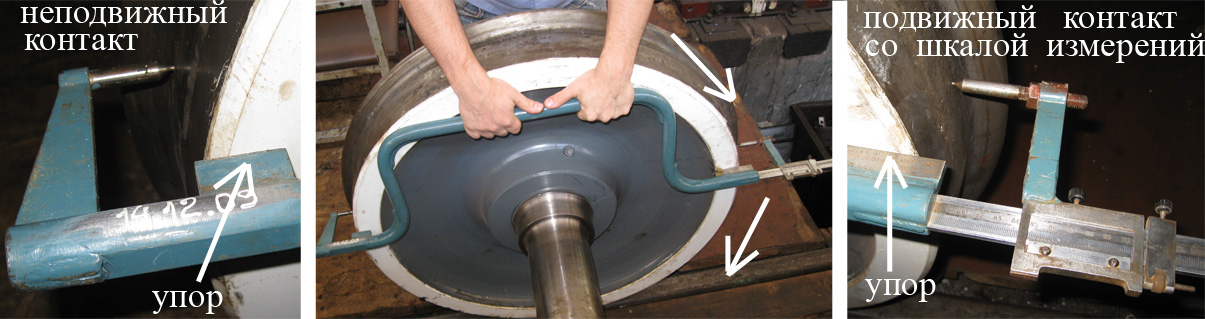

Скоба для измерения диаметра колеса под вагоном (рис. 62) срок проверки 6 месяцев

| Рисунок 62. Скоба для измерения диаметра колеса под вагоном |

Сначала калибруется по контрольному сегменту (выставляется на «0»). Контрольный сегмент имеет диаметр 800 мм. Далее устанавливается на измеряемое колесо и по таблице определяется диаметр колеса.

Штихмасс (рис. 63) срок проверки 2 месяца. Для измерения расстояний между элементами к.п.

| Рисунок 63. Штихмасс |

Изогнутость оси возникает в результате несоблюдения требований при её изготовлении и повреждений в эксплуатации. Для определения изогнутости оси у сформированной колёсной пары измеряют расстояния между внутренними гранями ободьев колёс в четырёх диаметрально противоположных точках. Наличие разности этих расстояний в двух диаметрально противоположных точках более 2 мм свидетельствует об изогнутости оси или неисправности колеса. Сдвиг колеса на оси или неправильную напрессовку его определяют измерением в четырёх точках расстояния между внутренними гранями колёс и несоответствием этого расстояния, установленным размерам.

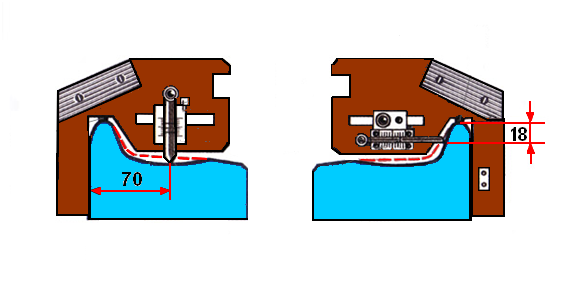

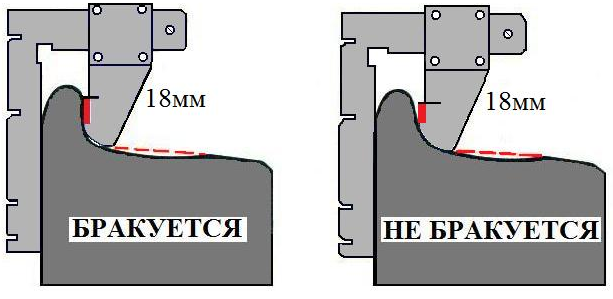

Шаблон ВПГ (рис. 64, 65) срок проверки 6 месяцев.

| Рисунок 64. Шаблон ВПГ |

| Рисунок 65. Использование шаблона ВПГ |

Изношенный гребень колеса может вызвать сход вагона с рельсов, в особенности на противошёрстных стрелках. Поэтому к работе под вагонами не допускаются колёсные пары, имеющие вертикальный подрез гребня, верхний край которого находится на расстоянии 18мм и более от поверхности катания колёс. Для выявления вертикального подреза гребня применяют специальный шаблон. Колёсную пару бракуют, если вертикальная поверхность движка соприкасается хотя бы только в верхней части с подрезанной поверхностью гребня.

Изношенный гребень колеса может вызвать сход вагона с рельсов, в особенности на противошёрстных стрелках. Поэтому к работе под вагонами не допускаются колёсные пары, имеющие вертикальный подрез гребня, верхний край которого находится на расстоянии 18мм и более от поверхности катания колёс. Для выявления вертикального подреза гребня применяют специальный шаблон. Колёсную пару бракуют, если вертикальная поверхность движка соприкасается хотя бы только в верхней части с подрезанной поверхностью гребня.

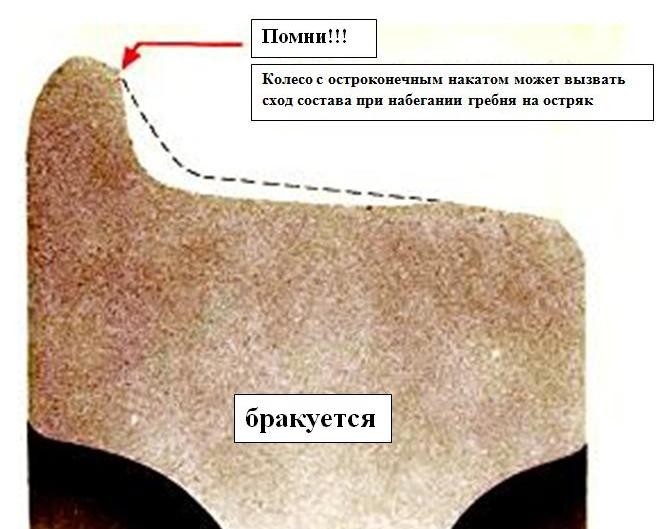

Остроконечный накат (рис. 66) на колесных парах недопустим.

| Рисунок 66. Остроконечный накат |

Приспособление для измерения глубины рисок (рис. 67). Срок проверки 6 месяцев.

| Рисунок 67. Приспособление для измерения глубины рисок |

Штангенциркуль для измерения ширины бандажа(рис. 68). Срок проверки 6 месяцев.

| Рисунок 68. Штангенциркуль |

Толщиномер

Износ по толщине ободьев колёс наблюдается после продолжительной работы колёсных пар в эксплуатации и неоднократных обточек колёс на станке. Измеряют толщину ободьев в наиболее тонком месте шаблоном, называемом толщиномером. Для этого ножку шаблона устанавливают на расстоянии 70 мм и толщиномер линейкой плотно прижимают к внутренней грани обода. Затем, двигая движок, подводят ножку к поверхности катания. Цифры, нанесённые на линейке шаблона и совпадающие с указательной чертой на движке, показывают действительную толщину обода с учётом износов на поверхности катания колеса.

Термометры бесконтактного типа ”Кельвин”, “Пирометр”. Срок ревизии — 12 месяцев.

| Рисунок 69. Бесконтактные измерители температуры |

Измерители температуры бесконтактного типа используются для: проверки тепловых узлов во всех случаях, когда измерения органолептическим путём затруднено или нагрев теплового узла вызывает подозрение, при этом измерители температуры преобразуют энергию инфракрасного излучения, излучаемую поверхностью объекта в электрический сигнал. Сигнал выводится в цифровом обозначении на экран прибора. При этом значение излучательной способности выставляется — 0,86, что соответствует сырой резине мягкой.

Все средства проходят периодическую калибровку или проверку в соответствии с Федеральным Законом ”Об обеспечении единства измерений”.

Классификация измерительных приборов.

По принципу действия измерительные приборы делят на электромеханические и электронные.

Электромеханические приборы состоят из некоторой электрической схемы, измерительного механизма и отсчетного устройства.

Электронные приборы имеют в своем составе усилитель, причем в качестве регистрирующего устройства в него может входить электромеханический узел.

При радиоизмерениях используются только электронные приборы

По структурной схеме электронные приборы делят на аналоговые и цифровые.

Аналоговый измерительный прибор – средство измерения, показания которого являются непрерывной функцией времени.

Цифровой измерительный прибор- средство измерения, вырабатывающее дискретную измерительную информацию и показания которого представлены в цифровой форме.

По конструктивному исполнению электронные приборы делят на показывающие и регистрирующие (самопишущие, печатающие).

Показывающий измерительный прибор – прибор, допускающий только считывание показаний.

Регистрирующий измерительный прибор – прибор, в котором предусмотрена регистрация показаний.

Самопишущий измерительный прибор – регистрирующий прибор, в котором предусмотрена регистрация показаний в виде диаграммы.

Печатающий измерительный прибор – регистрирующий прибор, в котором предусмотрена регистрация показаний в цифровой форме.

По принципу действия измерительные приборы делят на:

— измерительные приборы прямого действия, где предусмотрено преобразование сигнала в одном направлении без обратных связей;

— измерительные приборы сравнения, где предусмотрено сравнение измеряемой величины с некоторой образцовой величиной;

— интегрирующие измерительные приборы, где предусмотрено интегрирование измеряемой величины;

— суммирующие измерительные приборы, где показания функционально связаны с суммой нескольких измеряемых сигналов.

Согласно ГОСТ 15094 – 69 все измерительные приборы делят на 20 групп: А – для измерения силы тока; Б – источники питания; В – для измерения напряжения; Г – генераторы измерительные; Д – аттенюаторы; Е – для измерения элементов с сосредоточенными параметрами; И – для импульсных измерений; К – комплексные измерительные установки; Л – для измерения параметров электронных ламп и полупроводниковых приборов; М – для измерения мощности; П – для измерения напряженности поля и радиопомех; Р – для измерения параметров элементов с распределенными параметрами; С – для исследования формы сигналов и их спектров; У – усилители измерительные; Ф – для измерения фазовых сдвигов и времени запаздывания; Х – для исследования характеристик электрических цепей и радиоустройств; Ч – для измерения частоты; Ш – для измерения электрических и магнитных свойств материалов; Э – измерительные устройства коаксиальных и волноводных трактов; Я – блоки радиоизмерительных приборов. Входящие в подгруппу приборы подразделяются на виды. Вид прибора обозначается цифрой. Далее через дефис указывается порядковый номер модели.

Измерительные приборы характеризуются следующими основными показателями.

Диапазон измерений – область значений измеряемой величины, для которых нормированы допускаемые погрешности измеряемого устройства;

Диапазон показаний – размеченная область шкалы от минимального до максимального указанных значений;

Предел измерений – верхнее значение диапазона измерений;

Область рабочих частот – полоса частот, в которой погрешность измерения не превышает допустимого предела;

Цена деления шкалы – разность значений измеряемой величины, соответствующая двум соседним отметкам шкалы;

Чувствительность по измеряемому параметру – отношение изменения сигнала на выходе измерительного прибора к вызвавшему его изменению измеряемой величины;

Абсолютная чувствительность –характеризуется отношением  , где

, где  — изменение сигнала на выходе измерительного прибора;

— изменение сигнала на выходе измерительного прибора;  — изменение измеряемой величины.

— изменение измеряемой величины.

Относительная чувствительность – характеризуется отношением  , где

, где  — измеряемая величина.

— измеряемая величина.

Предельная чувствительность по измеряемому параметру –минимальная величина измеряемого сигнала, при которой можно получить отсчет с допустимой погрешностью.

Разрешающая способность – минимальная разность двух значений измеряемой величины, которая может быть различима с помощью прибора.

Быстродействие – максимальное число измерений в единицу времени, выполняемых с нормированной погрешностью.

Время измерения – время, прошедшее с момента изменения измеряемой величины до момента получения результата на отсчетном устройстве с нормированной погрешностью.

Входное сопротивление – сопротивление измерительного прибора со стороны входных зажимов.

Выходное сопротивление – сопротивление измерительного прибора со стороны выходных зажимов.

Порог реагирования (чувствительности) – изменение измеряемой величины, вызывающее наименьшее изменение показаний, обнаруживаемое наблюдателем при нормальном для данного прибора способе отсчета.

Время установления показаний – время, прошедшее с момента изменения измеряемой величины до момента установления показаний.

Собственная потребляемая мощность – мощность, потребляемая измерительным прибором от измеряемой цепи.

Погрешности измерений и их классификация

Результат измерения всегда отличается от истинного значения измеряемой величины, т.е. определяется с некоторой погрешностью.

Погрешностью измерения называется отклонение результата измерения от истинного значения физической величины. Однако истинное значение неизвестно и не может быть определено, поэтому вместо него пользуются действительным значением физической величины.

Погрешность средства измерения – разность между показаниями средства измерения и истинным (действительным) значением измеряемой физической величины.

Погрешности измерений классифицируют в зависимости от признаков их вызывающих.

По способу количественного выражения погрешности измерений делят на абсолютные, относительные и приведенные.

Абсолютной погрешностью  называется отклонение результата измерения

называется отклонение результата измерения  , выраженного в единицах измеряемой величины, от истинного значения

, выраженного в единицах измеряемой величины, от истинного значения

. (2.1)

. (2.1)

Относительной погрешностью  называют отношение абсолютной погрешность измерения

называют отношение абсолютной погрешность измерения  к истинному значению измеряемой величины

к истинному значению измеряемой величины

. (2.2)

. (2.2)

Точность измерений  – величина обратная относительной погрешности

– величина обратная относительной погрешности

. (2.3)

. (2.3)

Относительную погрешность часто выражают в процентах

%. (2.4)

%. (2.4)

Приведенной погрешностью  называютотношение абсолютной погрешности к некоторому нормированному значению

называютотношение абсолютной погрешности к некоторому нормированному значению  и выражают в процентах

и выражают в процентах

%. (2.5)

%. (2.5)

По характеру изменения погрешности измерений делят на систематические, случайные и грубые.

Систематические погрешности  – такие составляющие абсолютной погрешности, которые остаются неизменными или закономерно изменяются при повторных измерениях. Их можно разделить на постоянные, прогрессирующие и периодические.

– такие составляющие абсолютной погрешности, которые остаются неизменными или закономерно изменяются при повторных измерениях. Их можно разделить на постоянные, прогрессирующие и периодические.

Случайные погрешности  – такие составляющие абсолютной погрешности, которые изменятся случайным образом при повторных измерениях.

– такие составляющие абсолютной погрешности, которые изменятся случайным образом при повторных измерениях.

Грубые погрешности – погрешности, существенно превышающие ожидаемые при неизменных условиях измерений.

Таким образом, абсолютная погрешность измерения складывается из систематической и случайной

. (2.6)

. (2.6)

По причинам возникновения погрешности измерений делят на методические, инструментальные, внешние и субъективные.

Методические погрешности возникают из-за несовершенства метода измерений, положенного в основу построения средства измерения.

Инструментальные погрешности возникают из-за несовершенства средства измерения.

Внешние погрешности возникают из-за отклонения внешних условий за пределы разрешенной области работы средства измерения.

Субъективные погрешности возникают из-за ошибок оператора.

По характеру поведения измеряемой физической величины погрешности делят на статические и динамические.

Статические погрешности возникают при измерении установившегося значения измеряемой физической величины.

Динамические погрешности возникают при измерении изменяющейся во времени физической величины.

По условиям, в которых используются средства измерения, различают основную и дополнительную погрешности.

Основная погрешность имеет место при измерениях в условиях, оговоренных регламентирующими документами.

Дополнительная погрешность возникает при измерениях в условиях, отличных от условий, оговоренных регламентирующими документами.

Стали для измерительных инструментов

Основные требования, которые предъявляют к сталям для измерительных инструментов: высокая твердость, износостойкость и стабильность в размерах на протяжении всего срока эксплуатации.

Особенно трудно обеспечить стабильность размеров, поскольку в стали после закалки и отпуска со временем могут происходить:

— перераспределение напряжений, что может вызвать деформацию;

— уменьшение тетрагональности мартенсита, что приводит к уменьшению объема и размеров;

— превращение остаточного аустенита в мартенсит отпуска, что увеличивает размеры.

Для изготовления измерительных инструментов используют углеродистые (У8 — У12) и низколегированные инструментальные стали (X, ХВГ, ХВС).

Для получения твердости не менее HRC 60…64 высокоуглеродистые стали подвергают закалке в масле и длительному низкотемпературному отпуску.

Для инструментов повышенной точности после закалки проводят обработку холодом при температуре -80оС для уменьшения количества остаточного аустенита. Отпуск проводят при 120…170оС. Нагревание до более высокой температуре не допускается с целью сохранения необходимой твердости и износостойкости инструмента.

Для измерительного инструмента большого размера и сложной конфигурации используют нитраллой (38ХМЮА), который улучшают и далее азотируют на высокую твердость.

Твердые сплавы

Твердые сплавы являются инструментальными материалами, которые состоят из карбидов тугоплавких металлов и кобальта в качестве связующего компонента. Эти сплавы изготавливают методами порошковой металлургии. Порошки карбидов вольфрама, титана, тантала, ниобия, ванадия спекают с порошком кобальта при 1400…1550оС после предыдущего прессования.

Характерной особенностью твердых сплавов является их очень большая твердость (87…92 HRA), которая сохраняется при нагревании до 800…1000оС. Износостойкость инструментов из твердых сплавов превышает износостойкость инструмента из быстрорежущих сталей в 10…20 раз.

Основными твердыми сплавами являются сплавы групп BK, TK и TTK.

Сплавы группы ВК изготовляют на основе карбида вольфрама, цифра после букв «ВК» указывает на содержание кобальта в процентах. Чем больше содержание кобальта, тем выше прочность, но твердость незначительно снижается. Твердые сплавы этой группы имеют наибольшую прочность, но более низкую твердость, чем сплавы других групп. Они теплостойкие до 800оС и их применяют для обработки чугунов и сплавов цветных металлов, в которых при механической обработке образуется хрупкая стружка.

Сплавы с малым количеством кобальта имеют повышенную твердость и износостойкость, но пониженную прочность (ВКЗ). Из-за этого их следует использовать для чистового точения. Сплавы с повышенным количеством кобальта используют для чернового точения (ВК6, ВК8). Сплав ВК20 используют для армирования штампов, что резко повышает их износостойкость. После алмазной заточки обеспечивается очень высокая чистота (отсутствие зазубрин, мелких трещин) лезвия инструмента.

Сплавы группы ТК изготовляют на основе карбидов вольфрама и титана. Их маркируют буквами «Т» и «К» и цифрами. Цифра после «Т» указывает на содержание карбидов титана в процентах, а после «К» – кобальта, остальное – карбид вольфрама. Сплавы этой группы имеют более высокую твердость, чем группы ВК. Теплостойкость сплавов группы ТК составляет 900…1000оС. Их применяют для высокоскоростной обработки сталей.

Сплавы группы ТТК изготовляют на основе карбидов вольфрама, титана и тантала. Их маркируют буквами «Т», «Т», «К» и цифрами. Цифра, которая стоит после букв «ТТ», указывает на суммарное содержание карбидов титана и тантала, а цифра, которая стоит после буквы К – на содержание кобальта. Сплавы этой группы применяют для более тяжелых условий резания (черновое точение стальных слитков, поковок, отливок).

Высокая хрупкость вольфрамовых сплавов, а также дефицитность вольфрама послужили причиной разработки и использования безвольфрамовых твердых сплавов (БВТС). В этих сплавах основой являются карбиды и карбонитриды титана, а в качестве связующего компонента используются никель и молибден. Сплавы маркируются буквами КТН и ТН.

БВТС уступают вольфрамсодержащим сплавам по прочности, так же как теплопроводность и теплостойкость. Пониженная теплопроводность означает, что при одинаковом количестве теплоты, выделяемой при резании, режущая кромка инструмента из БВТС нагревается сильнее. Это обстоятельство вместе с меньшей теплостойкостью определяет более низкую стойкость такого инструмента при высоких скоростях резания.

Широкое применение в качестве инструментального материала получила режущая керамика, теплостойкость которой достигает 1200…1400оС, а твердость превышает 80 НRC, что позволяет выполнять резание со скоростями до 600 м/мин. В отличие от твердых сплавов керамика не содержит металлической связки, а состоит только из твердых компонентов (оксидов, карбидов, нитридов). Отсутствие пластичной фазы в структуре определяет высокую хрупкость и низкую прочность керамики, что не позволяет использовать её при резании со значительными силовыми нагрузками.

Для изготовления лезвийного инструмента используются искусственные сверхтвердые материалы (СТМ). Применение имеют СТМ на основе нитрида бора: композит-01 (эльбор); композит-02 (белбор); композит-05 (гексанит-Р) и др. Из алмазных поликристаллов изготавливают СТМ марок АСПК (карбонадо) и АСБ (баллас). Из материалов, полученных спеканием зерен алмаза, производят СТМ марок СВБН и СКМ (карбонит). Крепление заготовок СТМ обычно осуществляют запрессовыванием в металлокерамические вставки, которые затем крепятся к корпусу инструмента.

СТМ обладают наиболее высокими твердостью, модулем упругости, теплопроводностью, по сравнению с другими инструментальными материалами, что позволяет обеспечить высокую точность обработки, малую шероховатость поверхности и, тем самым, создавая условия для исключения операции шлифования. Применение инструмента из СТМ позволяет обрабатывать закаленные стали, чугуны, твердые сплавы с твердостью > 60HRC и производить точение деталей с толщиной стенки 0,2 мм.