Опиливанием называют операцию по обработке металла напильником. При этом с детали снимают слой металла с целью придать необходимую форму, размеры и чистоту поверхности.

По форме поперечного сечения напильники разделяют на плоские, квадратные, трехгранные, круглые, ромбические, полукруглые и ножовочные. По роду насечки напильники делят надрачевые — с крупной насечкой для грубой обработки, личные — с более, мелкой насечкой для окончательного опиливания. Наиболее мелкая насечка у бархатных напильников, которые применяют для точных работ.

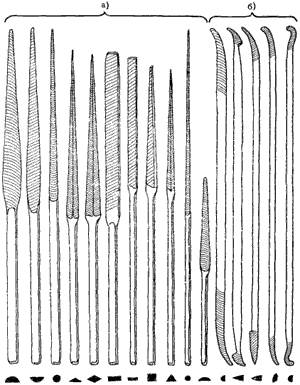

Для мелких (ювелирных и граверных) работ применяют надфили, которые также различают по форме поперечных сечений, а также рифлевки, представляющие собой надфили изогнутой формы, которые применяют для обработки углублений, поднутренных и других труднодоступных участков деталей

Рис. 6. Надфили и рифлевки различных профилей:

а) Надфили; б) рифлевки

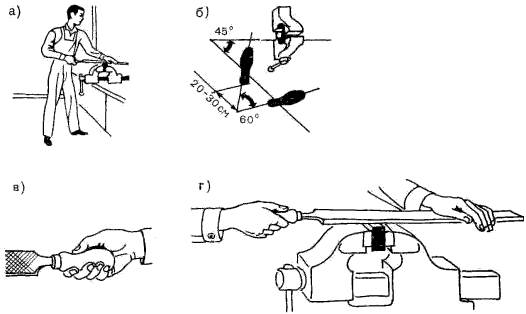

При опиливании деталь прочно зажимают в тисках. Напильник берут в правую руку так, чтобы ручка упиралась в ладонь, большой палец находился сверху ручки, а остальные пальцы поддерживали ее снизу. Левую ладонь кладут на конец напильника и прижимают его к обрабатываемой детали. Такое положение обеих рук помогает правильно вести опиливание, затрачивать меньше энергии и получать большую производительность

Рис. 7. Приемы опиливания:

а) положение работающего при опиливании; б) положение ног при

опиливании; в) положение напильника; г) прием опиливания

При работе надфилем (а также при обработке мелких деталей напильником) большим пальцем левой руки нажимают на конец (нос) надфиля, остальными пальцами поддерживают его снизу. Указательный палец правой руки кладут на надфиль (или напильник). При таком положении рук давление получается минимальным, стружка снимается очень тонкая и поверхность доводится до нужного размера без опасности «запилить» разметочную линию.

Движения при опиливании должны быть равномерными, от 40 до 70 рабочих ходов в минуту. Нажимать на напильник следует только во время рабочего хода — движения вперед, при холостом (обратном) ходе напильник идет свободно без нажима, однако, его не следует отрывать от изделия, чтобы не потерять опоры и не изменитьположения напильника. Чем мельче насечка на напильнике, тем меньше должна быть сила нажатия.

При обработке мягких и вязких металлов напильник натирают мелом, при этом он меньше забивается стружкой. Нельзя хранить напильники и надфили навалом, от этого зубья насечки затупляются и выкрашиваются. Во время работы нельзя класть напильник на замасленный верстак или браться за насеченную часть грязными руками- в масле или краске: от этого напильник быстро засаливается и перестает работать. Засаленный напильник или надфиль чистят куском твердого древесного угля, которым трут поперек напильника до полного удаления следов масла. Напильники нужно оберегать от воды, загрязнения и особенно от абразивной пыли. Периодически насечку напильника прочищают стальной щеткой или загнутым концом медной или латунной пластинки, проводя ее вдоль насечки и удаляя тем самым набившиеся опилки.

Если удалить стружку чисткой не удается, надфиль (или напильник) можно опустить на 8-10 мин в 10-процентный раствор серной кислоты, после чего его промывают в воде, чистят щеткой, затем нейтрализуют в растворе едкого натра, еще раз промывают в горячей воде и сушат.

Для очистки напильников от древесных, костяных, фибровых, эбонитовых и пластмассовых стружек их опускают в горячую воду на 15-20 мин, после чего очищают стальной щеткой.

Новым напильником (надфилем) рекомендуется сначала обрабатывать мягкие металлы, а после некоторого затупления — твердые металлы (сталь). Это увеличивает срок службы напильника. При работе нужно использовать всегда полную длину напильника.

В процессе опиливания особое значение имеет контроль. Проверять деталь нужно часто, особенно в конце опиливания. Прямолинейность опиленной поверхности контролируют на просвет линейкой, параллельность проверяют кронциркулем. При точных работах применяют штангенциркуль и микрометр. При опиливании плоскостей, расположенных под углом 90°, их взаимоперпендикулярность проверяют специальным слесарным угольником.

Контроль наружных углов детали осуществляют внутренним углом угольника, смотря на просвет; правильность внутренних углов в изделии проверяют наружным углом. При опиливании углов детальв тисках нужно зажимать так, чтобы обрабатываемая грань располагалась всегда горизонтально.

При опиливании криволинейных поверхностей напильнику придают качательное движение в вертикальной плоскости, если опиливание идет вдоль криволинейной поверхности.

Короткие заготовки зажимают в тиски вертикально и обрабатывают колебательными движениями напильника в горизонтальной плоскости.

Мелкие детали зажимают в ручные тиски и, оперев их о верстак, поворачивают левой рукой на себя при рабочем ходе (движении напильника вперед) и от себя при холостом ходе. При этом напильник (или надфиль) держат правой рукой с вытянутым вперед указательным пальцем и им осуществляют нажим.

Вогнутые криволинейные поверхности, а также круглые и криволинейныеотверстия в деталях опиливают полукруглыми или круглыми напильниками или надфилями. Напильник движется горизонтальнои одновременно поворачивается вокруг своей оси, причем радиус кривизны напильника или надфиля должен быть всегда меньше радиуса кривизны поверхности.

Опиливание тонких пластинок обычными приемами невозможно, так как они изгибаются, мнутся и получаются завалы и т. п. Не следует применять довольно распространенный способ, когда пластинка зажимается между двумя деревянными планками, так как при этом насечка напильника быстро забивается деревянными опилками. Лучше всего применять специальные раздвижные стальные закаленные рамки. Они состоят из двух планок (между которых зажимается обрабатываемая деталь), соединенных подвижно на цилиндрических штифтах, и зажимаются в тисках. Обработка ведется до касания напильника верхней плоскости рамки, что позволяет обходиться без контроля правильности опиливания специальной линейкой.

Шабрение

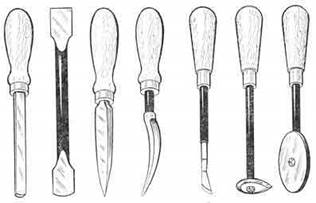

рис.8. виды шаберов

Обработка поверхности изделия путем соскабливания тонкого слоя металла режущим инструментом — шабером — называется шабрением. Это одна из отделочных операций, которая производится для удаления рисок, образовавшихся в процессе опиливания, или для подготовки украшения к полированию. Поэтому от качества шабрения во многом зависит и внешний вид изделия. Шабрение необходимо выполнять таким образом, чтобы свести возможные шероховатости к минимуму. К шабрению прибегают в трех случаях: когда необходимо шабрение внутренних круглых поверхностей, наружных поверхностей или труднодоступных участков изделия.

При шабрении используются или круглый шабер диаметром 6-8 мм, или треугольный со стороной опять же 6-8 мм. Угол заточки этого инструмента составляет около 30-35˚. При обработке наружных поверхностей более целесообразно использовать шабер с мелкой насечкой от 4 до 6 мм. Их угол заточки составляет 15-25˚. При шабрении труднодоступных мест используется практически все виды шаберов. Основной показатель мастерства при выполнении этой операции — правильный подбор инструмента, который облегчит работу и позволит выполнить ее более качественно.

Шабрение выполняется обычно за верстаком. При этом ювелир держит изделие в левой руке, а инструмент — в правой. Упором для работы служит финагель. Когда ювелир обрабатывает внутренние округлые поверхности, то для удобства шабер берут так, чтобы его ручка помещалась в ладони правой руки. Рабочая часть инструмента гранью вниз располагается на поверхности изделия. Для равномерного и аккуратного шабрения инструменту указательным пальцем придают движение вперед и по окружности (по часовой стрелке). Обратное (холостое) движение производится без снятия стружки. Длина хода шабера зависит от диаметра обрабатываемой поверхности (обычно 12-15 мм).

При обработке наружных поверхностей инструмент берется иначе: ручка шабера зажимается между безымянным пальцем и мизинцем или между безымянным и средним пальцами. Указательный или средний как бы упираются в стержень сбоку, почти на границе с рабочей частью инструмента. Если на изделии есть заметные следы предшествовавшей обработки, то шабер должен находится под углом 45-60˚, при более тонкой обработке — 30-40˚. Прижав лезвие к поверхности и толкая его большим пальцем, придают шаберу движение. Возвратное движение совершается вхолостую. Длина хода должна по возможности не превышать 15 мм.