В этой статье мы подробно рассмотрим детали и изделия с винтовой обработкой.

В статье будут более подробно рассмотрены такие темы, как:

- Принципы изготовления деталей и изделий с винтовой обработкой

- Детали и изделия

- Типы винтовых станков, используемых для обработки винтов

- Области применения и преимущества деталей и изделий с винтовой обработкой

- И многое другое…

Глава 1: Принципы изготовления деталей и изделий с винтовой обработкой

В этой главе мы обсудим, что такое детали и изделия с винтовой обработкой и процессы их обработки.

Что такое детали и изделия с винтовой обработкой?

Детали с винтовой обработкой представляют собой сложные детали, которые обычно имеют цилиндрическую форму и резьбу, а изделия с винтовой обработкой представляют собой семейство токарных автоматов для обработки деталей малого и среднего размера. Винты, болты, штифты, фитинги, втулки, заклепки, крепежные элементы и шпильки — это несколько изделий, изготавливаемых на винтовых станках. Эти детали используются в производстве бесконечного количества изделий, а также в строительстве и техническом обслуживании.

Винтовой станок — это термин, обозначающий любой специализированный токарный станок для металлообработки без ручного управления. Эти станки могут создавать детали на высоких скоростях и могут иметь множество шпинделей, при этом наиболее распространенной конструкцией является шестишпиндельный станок. Каждый шпиндель изготовлен из одного и того же материала, и они вращаются одновременно. Для изготовления деталей винтовых станков можно использовать различные материалы, включая алюминий, пластик, дерево, латунь и сталь.

Винтовые станки являются важными компонентами автомобильной, сельскохозяйственной, медицинской, электронной промышленности и индустрии отдыха. Многошпиндельные винтовые станки используются для создания изделий с точными допусками. Теперь на этих станках можно производить детали быстрее и экономичнее, экономя ресурсы производителей и снижая цену для потребителей.

Процессы винтовой обработки

Производители более эффективно выполняют свою работу в цехах винтовых станков, где их сотрудники имеют доступ ко всему оборудованию, необходимому для прецизионной обработки винтов. Исходя из потребностей заказчика, они выбирают конструкцию изделия, материал и варианты обработки.Винтовые станки могут быть одношпиндельными или многошпиндельными и представляют собой стержни квадратной, круглой или шестиугольной формы длиной до 12 футов. Станки похожи на старую пушку Гатлинга времен гражданской войны.

Автоматизированные инструменты, такие как инструменты для сверления, резки, надреза или накатки, вызывают вращение прутка при соприкосновении с ним. Эти инструменты подключены к винтовому станку. Эти устройства сверлят отверстия, удаляют лишний материал и разглаживают заготовку для придания ей формы заготовок на куски. Производители часто размещают эти инструменты на станциях, установленных по нескольким различным осям, включая револьверную головку, горизонтальный ползун и вертикальный ползун. Различные винтовые станки могут выполнять различные процессы. Эти процедуры включают, среди прочего,:

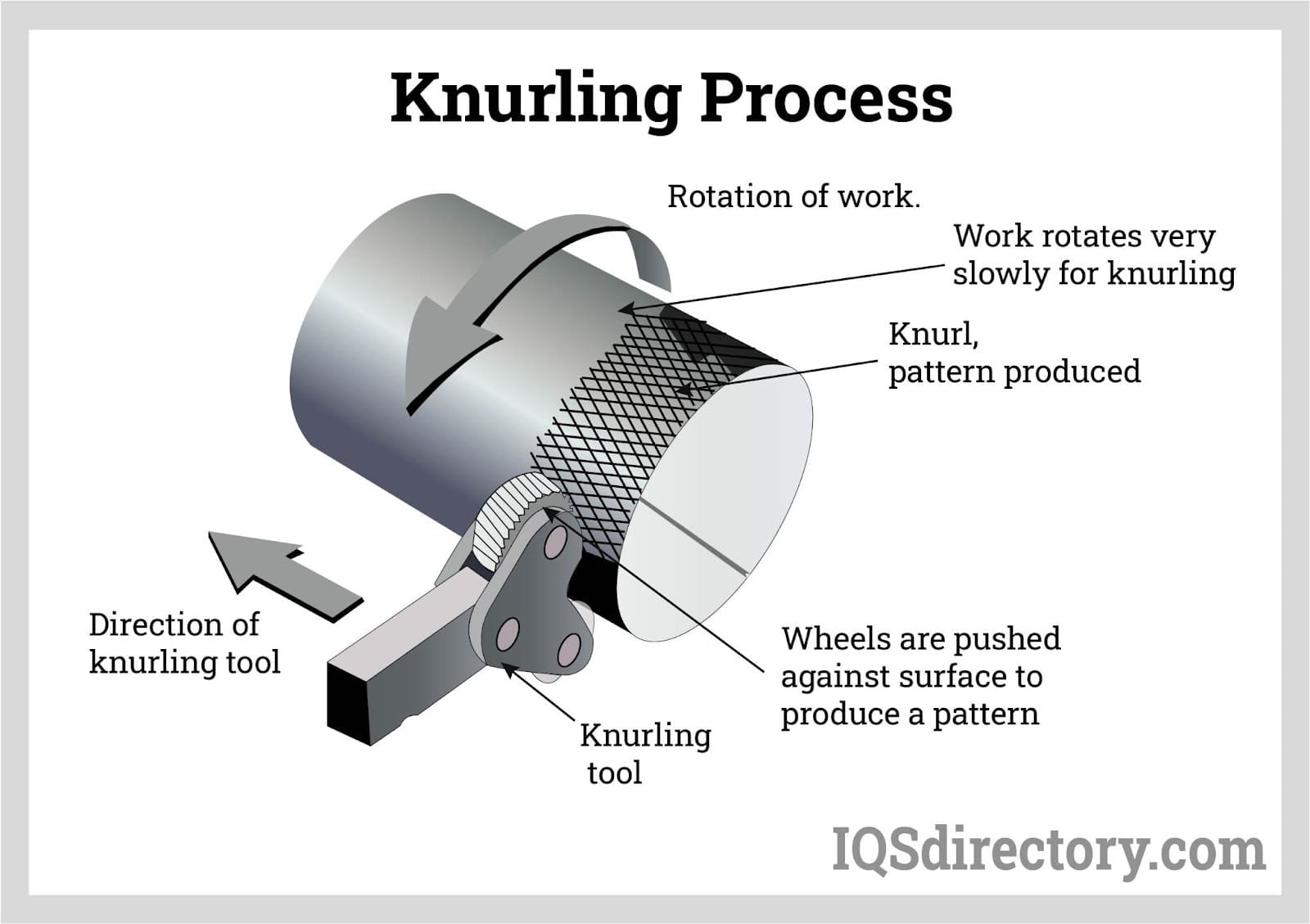

Процесс накатки

Это метод придания металлической поверхности текстуры с рисунком для улучшения сцепления с готовым изделием. Существует ряд специализированных инструментов для накатки различных рисунков. Ручки инструментов, металлические фонарики, гайки с накаткой и ручки с накаткой — вот несколько примеров изделий, которые часто имеют накатку.

Кроме того, накатка находит широкое применение в производстве и техническом обслуживании, что позволяет предприятиям работать с различными рынками, включая электронику, автомобилестроение, строительство, аэрокосмическую промышленность, телекоммуникации, оборудование для фитнеса и морское применение. Накатка обычно выполняется на токарном станке с использованием тех же механизмов автоматической подачи, которые используются для создания изделий с винтовой обработкой.

Для тиснения рисунка совместно с токарным станком используются накатные инструменты. Метод тиснения предполагает нанесение трехмерного рисунка на деталь или кусок материала. Существует четыре различных типа накатки: ромбовидные, прямые, угловые и круговые кольца. Вы можете использовать одну из этих конструкций накатки отдельно или в сочетании с другими. Кольцевые кольца чаще всего используются при использовании пластикового сопрягаемого элемента.

В то время как кольцевые кольца упрощают сопряжение, выступы могут затруднить разделение деталей. Прямой рисунок накатки, также известный как линейный рисунок накатки, состоит из множества прямых параллельных выступов. Другой вариант — спиральная накатка, которая создается путем формирования прямых выступов в винтовые канавки.

Цель угловой накатки — придать дополнительное сцепление внешней ручке или другой соединительной детали. Она состоит из прямых выступов, расположенных под углом в одном направлении. Поскольку алмазная накатка обеспечивает максимальное сцепление между рукой пользователя и рукояткой, это самый популярный вид накатки для ручных захватов. Алмазный накатник имеет выступы, расположенные в виде поперечной штриховки.

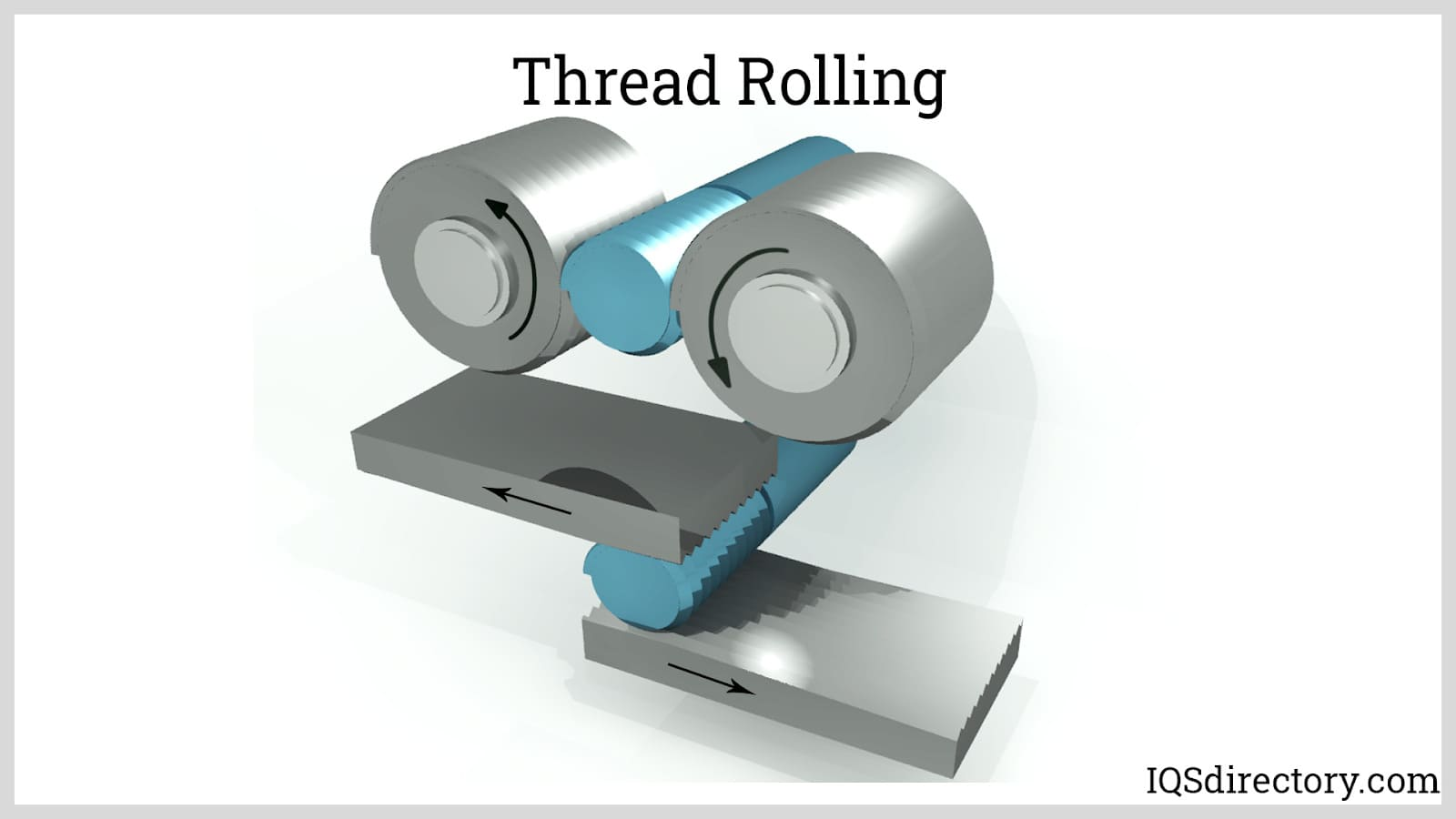

Процесс накатывания и формования резьбы

Головки винтов создаются с помощью этих операций. Обе процедуры включают приложение давления к заготовке с помощью фасонной матрицы. Методы холодной штамповки, такие как накатывание резьбы и формообразование, требуют от обрабатываемых деталей минимального уровня пластичности. Другими словами, металлы, прокатанные и профилированные с использованием процессов резьбонакатки и формования, должны быть пригодны для сжатия при низких температурах.

Головки винтов создаются методом формирования резьбы. Производители чаще используют токарные станки, чем винтовые станки, поскольку нарезание резьбы требует времени. Накатка резьбы — это метод нарезания резьбы с использованием штампов из закаленной стали, которые прижимаются к заготовке. Процедура накатывания резьбы перемещает материал, а не устраняет его.

В результате винты и другие детали машин с резьбой укрепляются. Производители предпочитают накатывать резьбу на компоненты своих винтовых станков, потому что в результате этого процесса получаются прочные детали, а также равномерная, гладкая и точная резьба. Плоские и цилиндрические штампы — это два основных типа штампов, используемых в резьбонакатных станках.

Плоские штампы представляют собой прямоугольные штампы прямого контура, которые часто используются для шурупов по дереву, нарезания резьбы и металлических шурупов с механической обработкой. Цилиндрические штампы могут иметь два или три подвода, или места вставки, соответственно. Большие или сбалансированные винты часто изготавливаются с использованием цилиндрических штампов с двумя подачами, тогда как свечи зажигания и трубные фитинги обычно изготавливаются с использованием цилиндрических штампов с тремя подачами.

Использование прокатного винтового станка имеет как множество преимуществ, так и недостатков. В результате более прочная поверхность и правильность размеров изделия являются ключевыми преимуществами резьбонакатки. Однако, поскольку этот метод основан на деформации металла, его можно использовать только на мягких металлах и он требует более высоких затрат на оснастку. Прокатные штампы должны быть точными и прочными, но точное изготовление штампов является сложной задачей из-за необходимой твердости. Любая деформация штампа приведет к недостаточной точности размеров резьбы.

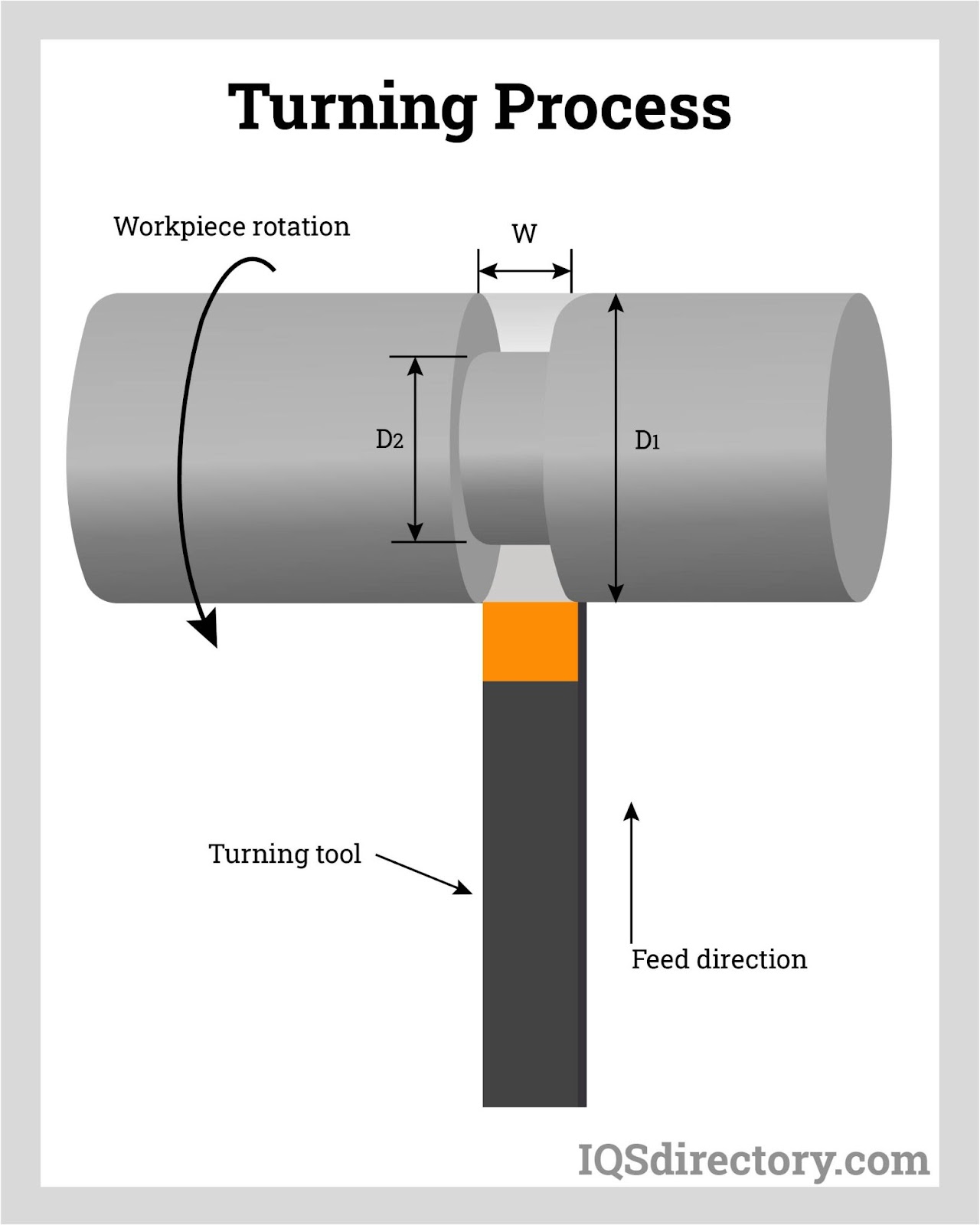

Процесс токарной обработки

В процессе обработки, известном как токарная обработка, режущий инструмент — обычно невращающаяся насадка — движется более или менее линейно, в то время как обрабатываемая деталь вращается, описывая винтовую траекторию движения инструмента. Обычно создание внешних поверхностей с помощью этого режущего действия называется «точением», тогда как создание внутренних поверхностей с помощью того же основного режущего действия называется «растачиванием».

Таким образом, более широкое семейство токарных процессов классифицируется фразой «токарно-расточная обработка». Термин «облицовка», который может быть включен в любую категорию в качестве подмножества, относится к вырезанию граней на заготовке токарным или расточным инструментом.

Токарная обработка может выполняться вручную, на традиционном токарном станке, который часто требует постоянного контроля оператора, или на автоматизированном токарном станке, который этого не делает. Форма автоматизации, наиболее часто используемая в настоящее время в отношении токарных станков, — это числовое управление, или ЧПУ.

Для получения точных диаметров и глубины при точении обрабатываемая деталь (например, дерево, пластик, металл или камень) вращается, а режущий инструмент перемещается по 1, 2 или 3 осям. Точение, также известное как сверление, может выполняться внутри цилиндра или снаружи для создания трубчатых деталей различной геометрии.

Производители могут использовать этот метод ротационной обработки для выполнения различных операций с деталями, включая сверление, долбежку, накатку, нарезание резьбы и фрезерование.

Жесткая токарная обработка: Разновидность токарной обработки, известная как «жесткая токарная обработка», выполняется на материалах, имеющих твердость по Роквеллу С не менее 45. Обычно ее проводят после термической обработки заготовки. Этот метод направлен на сокращение или устранение необходимости в традиционных процессах шлифования. Грубое шлифование и точение с усилием конкурентоспособны, когда используются только для снятия заготовки. Однако шлифование лучше всего подходит для чистовой обработки, где важны форма и размеры.

Коническое точение: В результате конического точения получается цилиндрическая форма с постоянно уменьшающимся диаметром от одной стороны к другой.

Нарезание канавок: Канавка равной ширины вырезается одноточечным токарным инструментом по мере его радиального продвижения в боковую часть заготовки. Для получения канавок, ширина которых превышает ширину инструмента, может быть выполнено несколько пропилов, а для получения канавок различной геометрии можно использовать специальные формообразующие инструменты.

Отрезка: Одноточечный отрезной инструмент работает аналогично канавочному станку, перемещаясь радиально в боковую часть заготовки и продолжая движение до достижения внутреннего или центрального диаметра, разделяя или отрезая часть заготовки.

Наплавка металлических деталей

Винтовая обработка может использоваться не только для придания формы металлическим предметам. С помощью токарной обработки можно получить как рифленую поверхность, так и гладкую, почти полированную поверхность. Второй шпиндель двухшпиндельного швейцарского винтового станка с ЧПУ иногда может выполнять второстепенные операции в отличие от реального оператора.

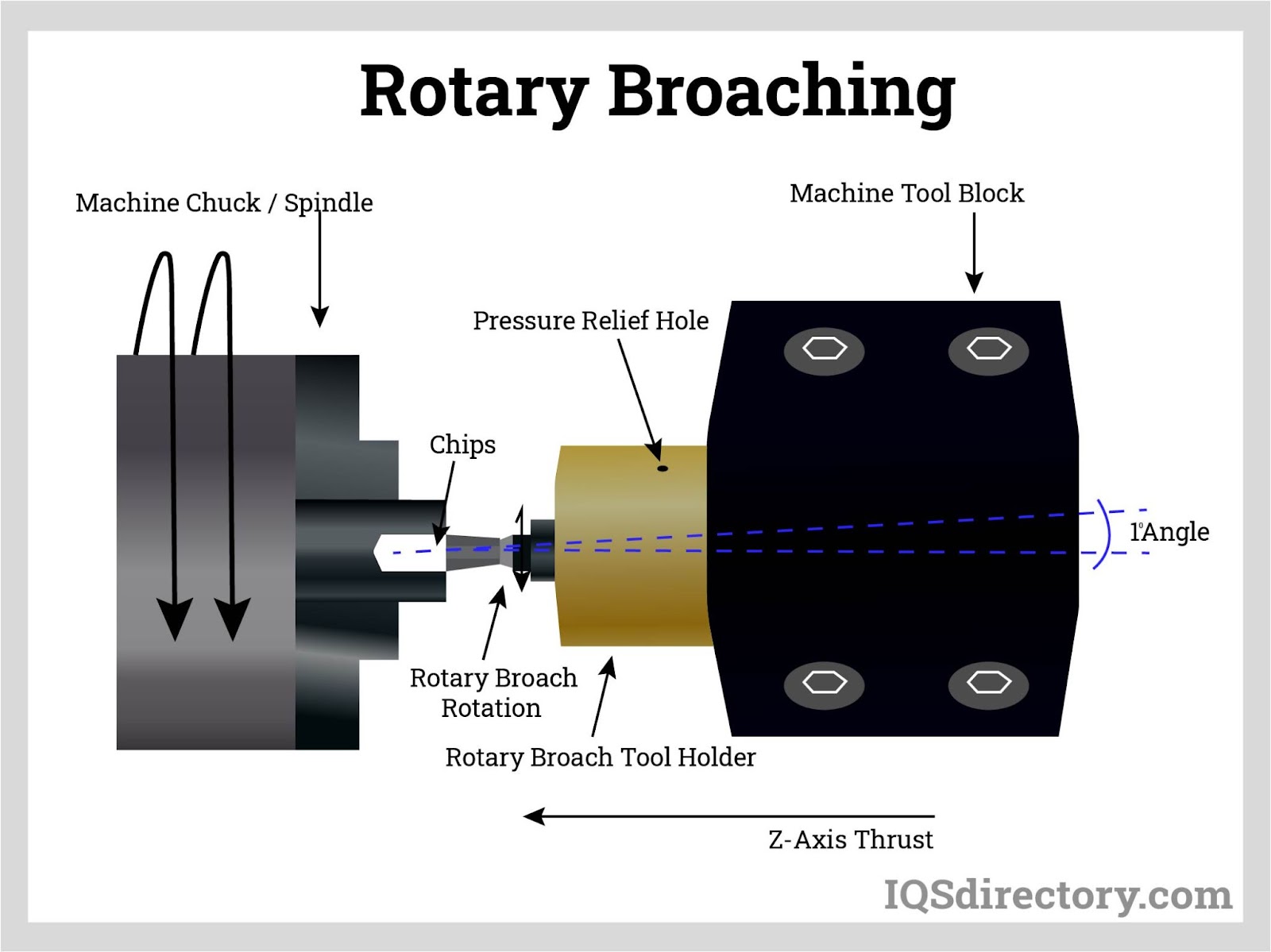

Процесс ротационной (качающейся) протяжки

Ротационная протяжка, обычно называемая качающейся протяжкой, отличается от традиционной протяжки. Традиционный подход заключается в проталкивании ряда более крупных многоугольных или других фигур через отверстие до достижения требуемого размера формы. Благодаря вырезанию всей формы, по одному углу за раз, ротационная протяжка позволяет выполнить это за один проход, часто устраняя необходимость в последующей операции. На станках с горизонтальными или вертикальными шпинделями, таких как токарные станки, фрезы и т.д., это работает чрезвычайно хорошо.

Ротационная протяжка — это быстрый и точный процесс создания внутренних многоугольных структур. Весь процесс может быть завершен за считанные секунды, а формы могут быть изготовлены с точностью не менее 0,0005″. Ротационная протяжка становится все более распространенной в результате этой передовой инновации, особенно в сантехническом, автомобильном, аэрокосмическом и медицинском секторах.

Угол наклона режущего инструмента на 1 дюйм к средней линии обрабатываемой детали является ключом к эффективности этого метода. Когда вращающаяся протяжка вводится в деталь на необходимую глубину, она врезается в заготовку с эффектом точения или фестончатости. Протяжной инструмент удерживается на месте шпинделем под напряжением во вращающемся держателе протяжного инструмента, что позволяет шпинделю свободно вращаться внутри него. Контакт с вращающейся заготовкой на токарном станке приводит шпиндель в движение.

Глава 2: Детали и изделия

В этой главе будут рассмотрены различные детали и изделия с винтовой обработкой и способы их производства.

Изделия с винтовой обработкой

Производители изделий с винтовой обработкой создают детали и товары для клиентов в ряде деликатных и важных областей применения / отраслей промышленности, включая бытовую технику, строительство, обрабатывающее производство, автомобилестроение, электронные компоненты, лаборатории, военное дело, медицину и оздоровление.

Результаты винтовой обработки часто называют точеными деталями или деталями с ЧПУ. Винты для пуговичных станков, винты для шестигранных станков, винты для поворотных станков, винты для ферменных станков и многие другие виды специального крепежа и винтов часто производятся в процессе винтовой обработки. Боевые каски и боевое оружие — это два примера изделий в вооруженных силах, в которых используются компоненты, обработанные винтами. Единственная категория продукции, производимая с помощью таких методов винтовой обработки, ни в коем случае не ограничивается крепежными инструментами. Можно точить металлические ручки, миниатюрные медицинские устройства, биоимплантаты, шинометры, резьбовые стержни, шлицы, шпиндели, фитинги и бесконечное количество уникальных металлических деталей с точными допусками.

В дополнение к традиционному токарному станку с ЧПУ, швейцарский токарный станок (CNC) является еще одним вариантом для производства изделий с винтовой обработкой. В отличие от традиционного токарного станка с ЧПУ, швейцарский токарный станок способен перемещаться по третьей оси (Z). Вообще говоря, швейцарская винтовая обработка очень хорошо подходит для производства любого длинномерного, тонкого или компактного сложного изделия.

После изготовления деталей с винтовой обработкой существует множество вариантов оснастки винтовых станков. Важные области применения, включая точные медицинские инструменты, автомобильные инструменты, лабораторные инструменты, электронные компоненты как для информационных технологий, так и для потребителей, компоненты бытовой техники, военные детали и многое другое — вот лишь некоторые из этих потенциальных применений. Универсальность швейцарских винтовых станков, которые могут работать как с обычными, так и с редкими металлами, а также с неметаллическими материалами, такими как пластик, в значительной степени способствует их важности для этих различных отраслей промышленности.

Винтовые станки не просто изготавливают винты, несмотря на то, что следует из их названия. Винтовые станки создают широкий ассортимент деталей и изделий с использованием нескольких экономичных методов механической обработки и станков с ЧПУ. Примеры этих изделий включают изготовленные на заказ и обычные биоимплантаты, фитинги, миниатюрные медицинские устройства, металлические ручки, специализированные крепежные детали, шпиндели, шлицы, шпоночные пазы, резьбовые стержни, шинометры и многие другие металлические детали, обработанные с точными допусками. Высококачественные услуги автоматической винтовой обработки могут быть использованы для производства различных товаров, включая, но не ограничиваясь ими:

- Пластины

- Недостатки

- Распорки

- Втулки

- Нестандартный и специализированный крепеж

- Фитинги

- Штифты

- Прецизионные детали на заказ

Высокоточные изделия с винтовой обработкой

Они производятся с невероятно жесткими допусками, что особенно полезно при точении огромного количества деталей. Для изготовления деталей с жесткими допусками используются высококачественные металлы и проводятся тщательные проверки на стадии производства.

Медицинские изделия с винтовой обработкой

Эти изделия находят широкое применение в фармацевтической, научной и медицинской областях. Зубные имплантаты, винты и спинномозговые имплантаты являются примерами прецизионных медицинских компонентов.

Детали с винтовой обработкой из нержавеющей стали

Они обладают высокой химической стойкостью и коррозионной стойкостью. Изделия, изготовленные из винтовых станков из нержавеющей стали, полезны в промышленных условиях, где они будут подвергаться воздействию высоких температур, влаги и химикатов.

Детали с винтовой обработкой

Существует множество типов деталей с винтовой обработкой. Винты с механической обработкой выпускаются с различными приводными головками, такими как обычные головки Phillips® и с прорезями, торцевые головки с шестигранной головкой для использования с шестигранными ключами, а также торцевые головки Torx ™ в виде шестиконечной звезды и с квадратным приводом. Защитные выступы на некоторых винтах затрудняют их снятие.

У них могли быть сняты материалы с резьбы или вырезаны штампом. Для достижения однородного диаметра и формы были произведены другие разновидности путем прокатки материала в канавки с помощью станка. При поиске услуг по прецизионной винтовой обработке лучше всего сообщить производителям механической обработки точные детали требуемой детали и ваши ожидания относительно качества продукта.

При использовании точных деталей следует учитывать несколько факторов. Машинные винты доступны в широком диапазоне размеров и комбинаций. Машинные винты могут быть утопленными или потайными. В отличие от других типов винтов с потайной головкой, винты для станков изготавливаются таким образом, чтобы плотно прилегать к поверхности корпусов. Детали для винтов для станков бывают как имперских, так и метрических размеров.

Используемые материалы для механической обработки бригадой

Винтовые станки могут использовать широкий спектр металлических материалов для выполнения своих разнообразных функций. Алюминий, латунь, сталь, нержавеющая сталь и титан являются наиболее широко используемыми материалами. Элемент с атомным номером 13, алюминий, встречается в природе. Этот пластичный металл имеет низкую плотность, немагнитен и устойчив к коррозии. Алюминиевые винты используются в таких секторах, как транспорт, авиастроение, а также в строительной и архитектурной промышленности компаниями, производящими изделия с винтовой обработкой.

Медь и цинк составляют большую часть сплава, называемого латунью. Блестящая латунь имеет заметный золотистый оттенок. Низкое трение, превосходная обрабатываемость, долговечность и отсутствие искрения — вот все характеристики, которые он предлагает. К популярным изделиям с винтовой обработкой из латуни относятся гайки, болты, шайбы и форсунки. Кроме того, она обладает антибактериальными свойствами, что позволяет использовать ее в сантехнике, эстетике и архитектуре.

Одним из наиболее часто обрабатываемых металлов является стальной сплав. Железо и углерод являются основными ингредиентами стальных сплавов, которые ценятся за их высокую прочность на растяжение. В результате стальные винты используются в различных отраслях промышленности, включая транспорт и оборону. Одним из самых прочных стальных сплавов является нержавеющая сталь. По массе она содержит не менее 10,5% хрома. Прочная, устойчивая к пятнам и коррозии нержавеющая сталь очень проста в дезинфекции, и, как следствие, она широко используется в самых разных областях применения, включая строительство, производство предметов домашнего обихода, медицинского оборудования и запчастей.

Ti — это символ титана, который является очень мощным переходным металлом. Помимо прочности, он известен своей исключительной коррозионной стойкостью, низкой плотностью и прочностью. Аэрокосмическая, автомобильная, санитарная и медицинская промышленность отдают предпочтение изделиям из титана из-за этих качеств.

Изделия с винтовой обработкой Вторичные операции

Вторичные операции — это действия или процедуры, часто применяемые к производимым изделиям для улучшения их физических характеристик или допусков. Основная задача обрабатывающего станка с ЧПУ — придать детали или компоненту из листового металла или пластика необходимую форму и размер. Это достигается с помощью различных процессов обработки, включая фрезерование, точение, придание формы, нарезание резьбы и многих других.

Тем не менее, изделие все еще нуждается в некоторых завершающих штрихах. Большинство вторичных процессов состоят из методов тонкой настройки, включая полировку, чистовую обработку поверхности, нанесение покрытий и так далее. Также включены методы тестирования и инспекции изделий для обеспечения их функциональности. Среди второстепенных видов деятельности::

- Нанесение покрытий: Этот метод включает нанесение на основу тонкого слоя металла, такого как медь, серебро, никель, хром и другие. Это улучшает эстетику и обеспечивает устойчивость к коррозии.

Для придания объекту различных желаемых характеристик нанесение покрытия представляет собой подмножество отделочных процессов, которые включают нанесение слоя металла поверх основного металлического основания. Современные промышленные применения в значительной степени зависят от нанесения покрытия. Этот метод значительно продлевает срок службы материала.

Существует два вида нанесения покрытий:

Гальванопокрытие — в процессе гальванопокрытия ионному металлу отдаются электроны для создания неионного покрытия на подложке. В типичной установке химический раствор, содержащий металл в его ионном состоянии, соединяется с анодом и катодом, куда подаются электроны для создания пленки неионного металла. Гальваническое покрытие используется в электронике, защите от коррозии и автомобильном секторе. Безэлектродное нанесение покрытия — когда нанесение покрытия выполняется безэлектродно, в водном растворе протекает множество одновременных химических реакций без использования внешнего электричества. Безэлектродное нанесение покрытия часто выполняется с использованием никелевого покрытия.

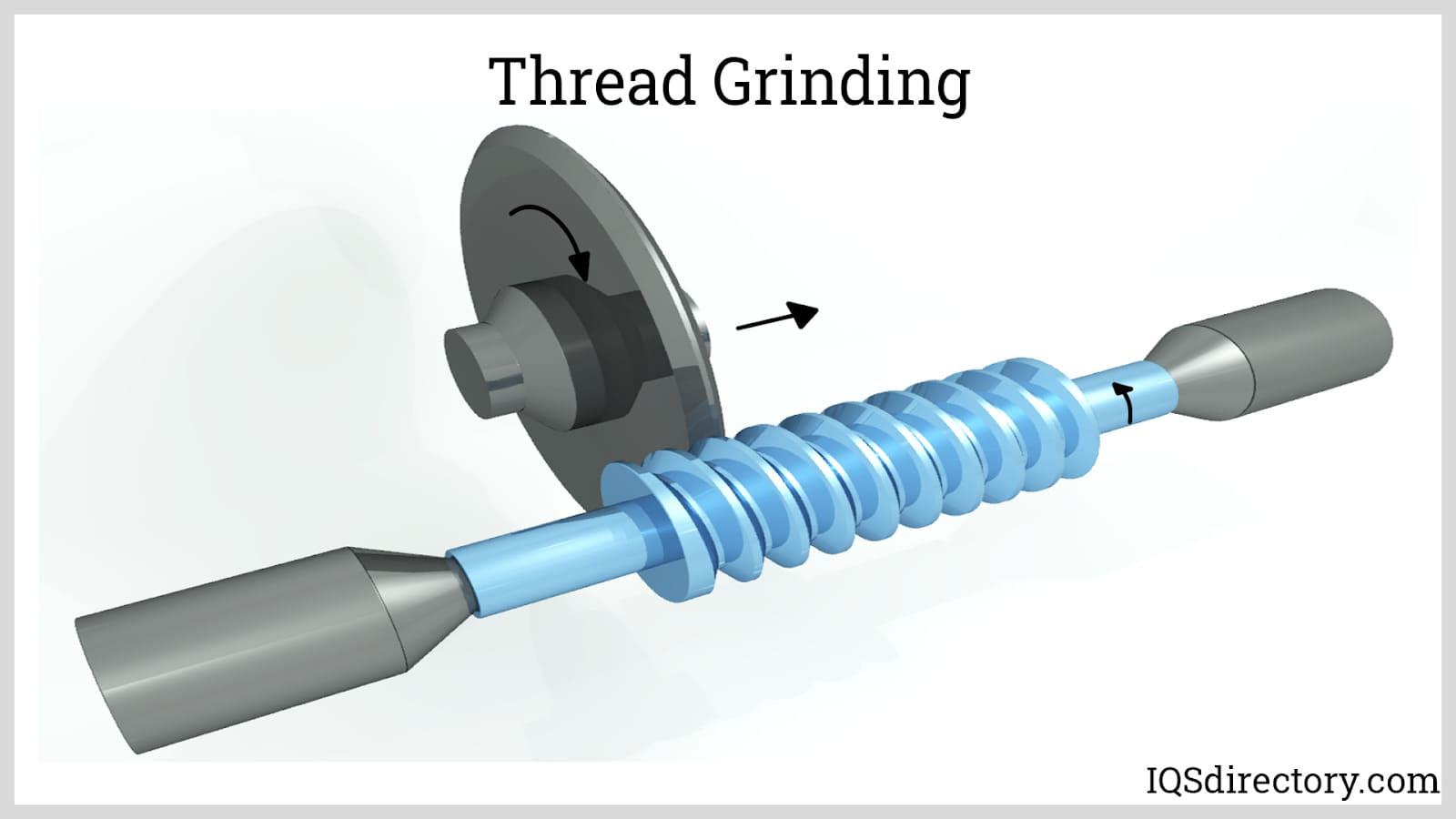

- Шлифование: С помощью этого метода удаляются неровные и крупные материалы и частицы с поверхности заготовки. Это выполняется для отделки поверхности и ее точной настройки.

- Твердые материалы можно измельчать до нужного размера, а инструменты можно затачивать с помощью этой процедуры, которая обычно выполняется поэтапно. После дробления производится шлифовка для получения готовых изделий заданной тонкости. Конечная тонкость, например, зависит от того, насколько мелко диспергируется желаемый минерал при измельчении минеральной руды до заданного размера, а затем в порошок.

В зависимости от используемой процедуры шлифование может производиться как влажным, так и сухим способом; однако для сухого шлифования материалы, возможно, сначала потребуется высушить в цилиндрических вращающихся сушилках.

- Анодирование: При этой процедуре на поверхность обрабатываемой детали наносится толстый слой оксида. Это улучшает эстетику и делает поверхность устойчивой к износу и коррозии. Электрохимический процесс анодирования превращает металлическую поверхность в привлекательное, долговечное, стойкое к коррозии покрытие из анодного оксида. Хотя некоторые цветные металлы, такие как магний и титан, также могут подвергаться анодированию, алюминий лучше всего подходит для этого процесса. Структура анодного оксида, который полностью состоит из оксида алюминия, образуется на алюминиевой подложке. Этот оксид алюминия полностью интегрирован с нижележащей металлической основой, а не наносится на поверхность, например, краской или гальваническим покрытием, что делает его устойчивым к сколам и отслаиванию. Его хорошо организованная пористая структура позволяет выполнять дополнительные процедуры, такие как окрашивание и герметизация.

- Термообработка: Термообработка деталей или компонентов может проводиться как до, так и после процесса механической обработки. По сути, это делается для улучшения их физических характеристик, таких как прочность, твердость и структурная стабильность. Металлы нагреваются и охлаждаются с использованием точных, заранее определенных процедур на протяжении всего процесса термообработки, чтобы получить требуемые характеристики. Как черные, так и цветные металлы перед использованием подвергаются термической обработке.

С течением времени создавалось множество других технологий. Даже сейчас металлурги постоянно ищут способы сделать эти процессы более эффективными с финансовой точки зрения. Для этого они создают новые циклы или графики, в результате которых получается ряд марок. Скорость нагрева, выдержки и охлаждения металла варьируется в зависимости от графика. При тщательном соблюдении этих процедур могут быть получены металлы различных стандартов с заметно отличающимися физическими и химическими характеристиками.

- Полировка: После операции обработки поверхность заготовки полируется для устранения заусенцев и грубых материалов.

- Механическая обработка отливок: Процесс формования металлического листа в деталь или изделие с точными допусками всего в несколько микрон упрощается за счет литья. Несмотря на то, что литье металла практикуется уже много лет, в настоящее время это высокомеханизированная операция, которая уменьшает необходимость комбинировать чрезмерное количество деталей и, как следствие, экономит деньги и ресурсы.

- Накатка резьбы: Здесь металл прокатывается через штампы для создания резьбы, которая присутствует на различных подогнанных деталях, включая винты.

- Лазерное травление: При этом лазерный луч фокусируется на поверхности заготовки для выделения тепла, которое удаляет слои с поверхности. В результате поверхность плавится и на ней остаются стойкие следы.

Глава 3: Типы винтовых станков, используемых для обработки винтов

Вообще говоря, винтовые станки — это всего лишь специализированные токарные станки для обработки металла без ручного управления. Токарные станки по определению представляют собой промышленные устройства, придающие форму обрабатываемой детали при вращении ее вокруг оси. Изделия с винтовой обработкой производятся как на стандартных токарных станках, так и на винторезных станках. Винтовые станки, в отличие от токарных, могут поддерживать несколько шпинделей и, как следствие, чаще используются на крупном производстве.

Винтовые станки с ЧПУ

На них может устанавливаться несколько шпинделей одновременно и может быть изготовлено до шести деталей одновременно. Для применений, требующих массового производства, они невероятно полезны. Более однородные, сложные и точные детали могут быть изготовлены с помощью винтовой обработки с ЧПУ и токарной обработки с ЧПУ.

Токарные станки с ЧПУ

На токарных станках с ЧПУ можно одновременно обрабатывать и точить до шести деталей. Однако они менее адаптируемы и не могут иметь столько шпинделей, сколько на винтообрабатывающем станке с ЧПУ. Кроме того, они не так эффективны для массового производства. Механические винтовые станки, многошпиндельные винтовые станки с ЧПУ, винтовые станки швейцарского типа и валковые станки — вот некоторые примеры других типов винтового оборудования.

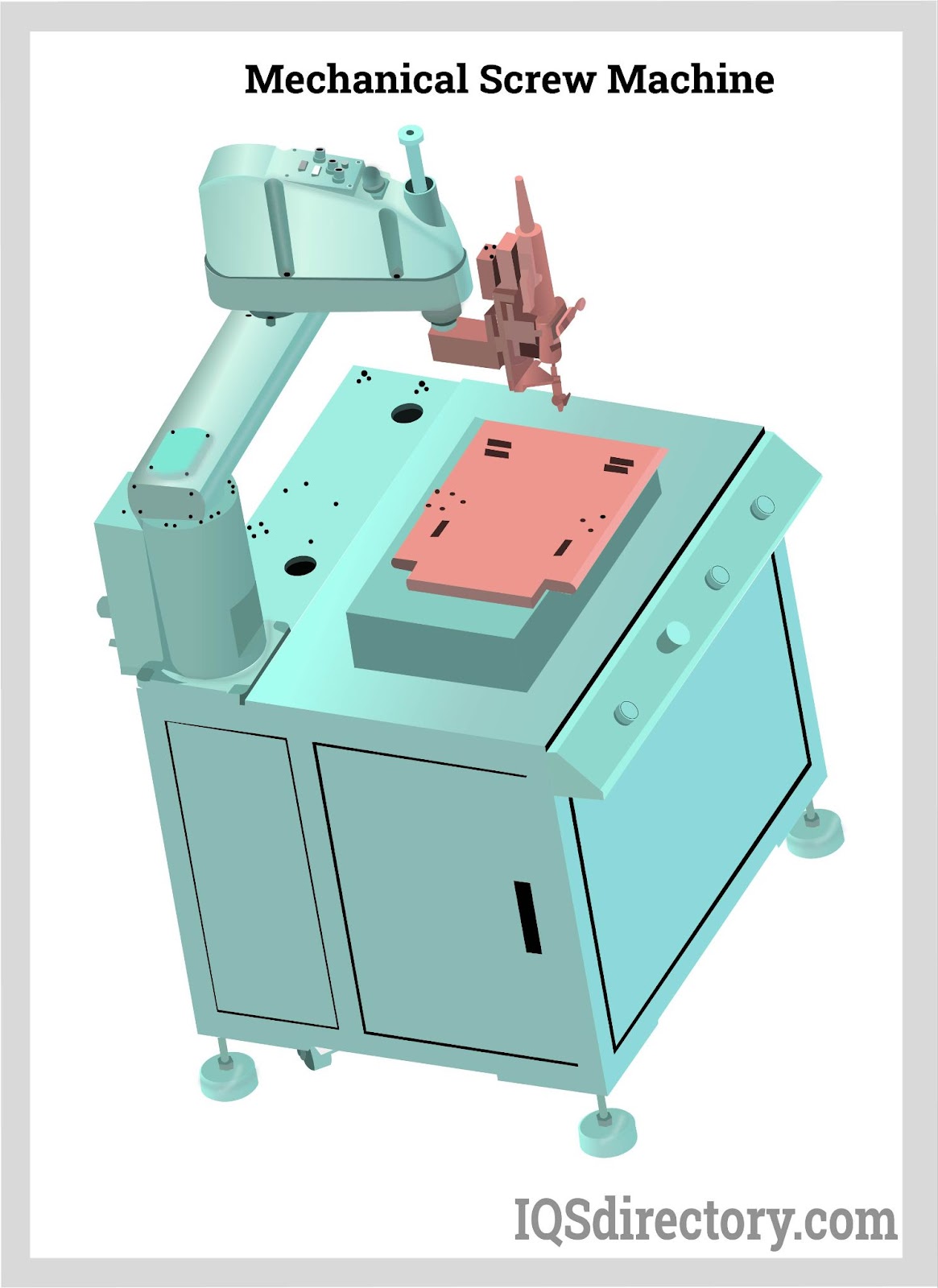

Механические винтовые станки

Эти устройства включают в себя два передних распределительных вала, двигатель, восемь или более шпинделей, которые могут работать одновременно, возможность крепления металлического прутка к пружинным цангам шпинделей, главный приводной вал, ведущий рабочий вал станины и органы управления. Ведущий рабочий вал станины приводится в действие главным приводным валом, который также приводит в движение два передних распределительных вала. Все операции выполняются с помощью двигателя, расположенного в основании станка.

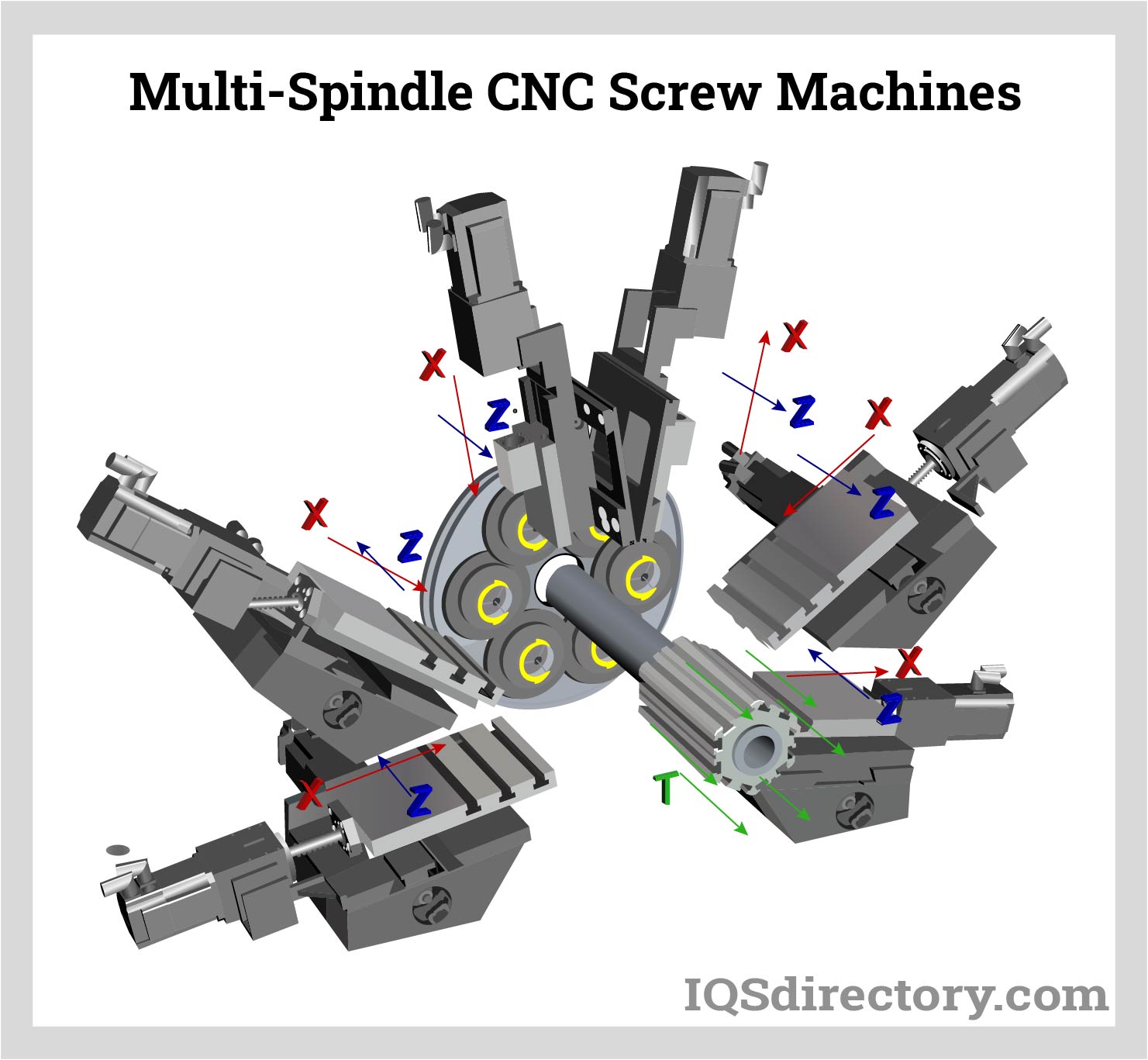

Многошпиндельные винтовые станки с ЧПУ

Этот гибридный станок, который устраняет разрыв между механическими конструкциями винтовых станков и станков с ЧПУ, представляет собой многошпиндельный винтовой станок с ЧПУ. Настройка многошпиндельных винтовых станков с ЧПУ требует проектирования деталей, САПР и общего системного программирования, что требует времени. Однако после настройки они оказываются относительно доступными, особенно при длительных производственных циклах.

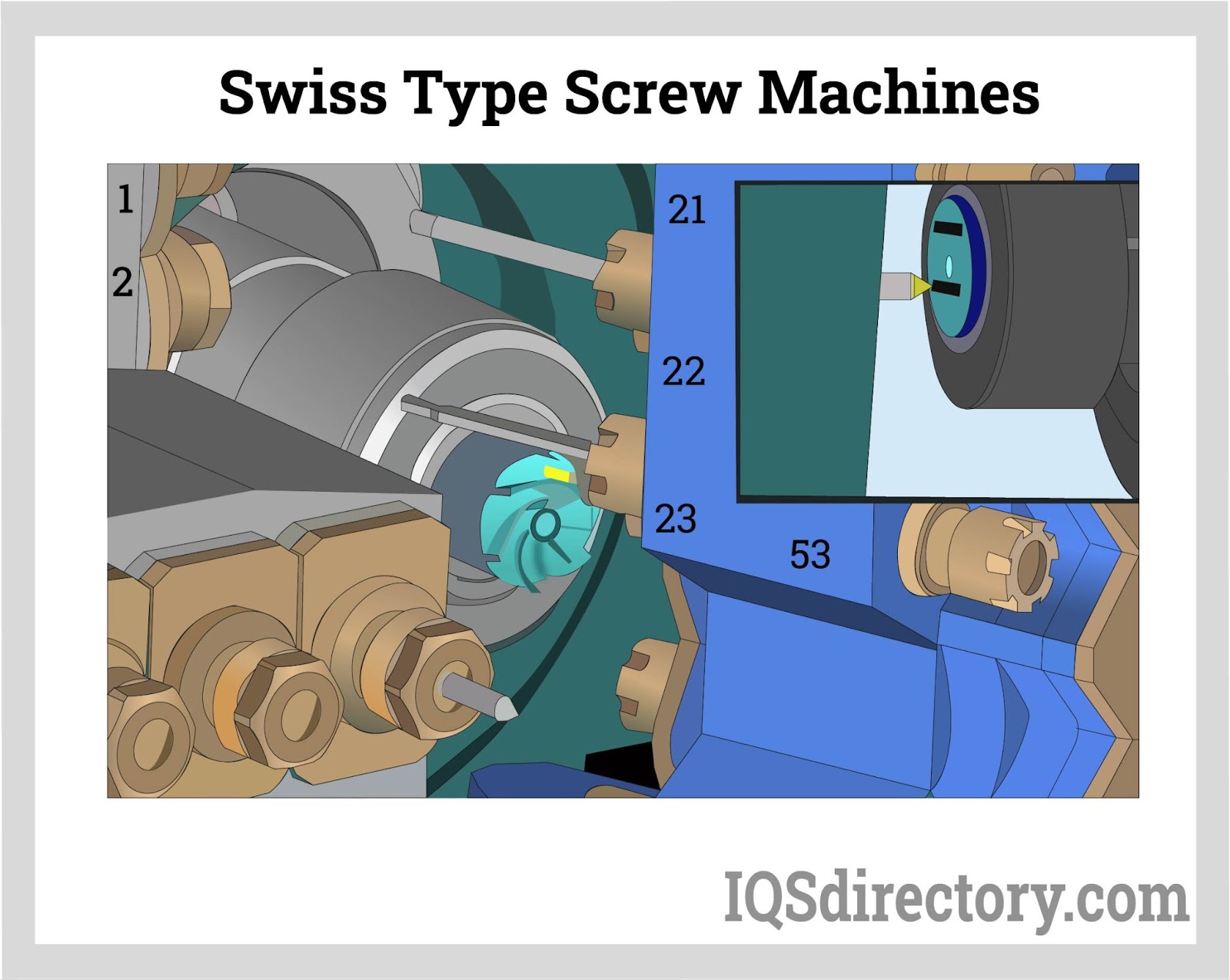

Винтовые станки швейцарского типа

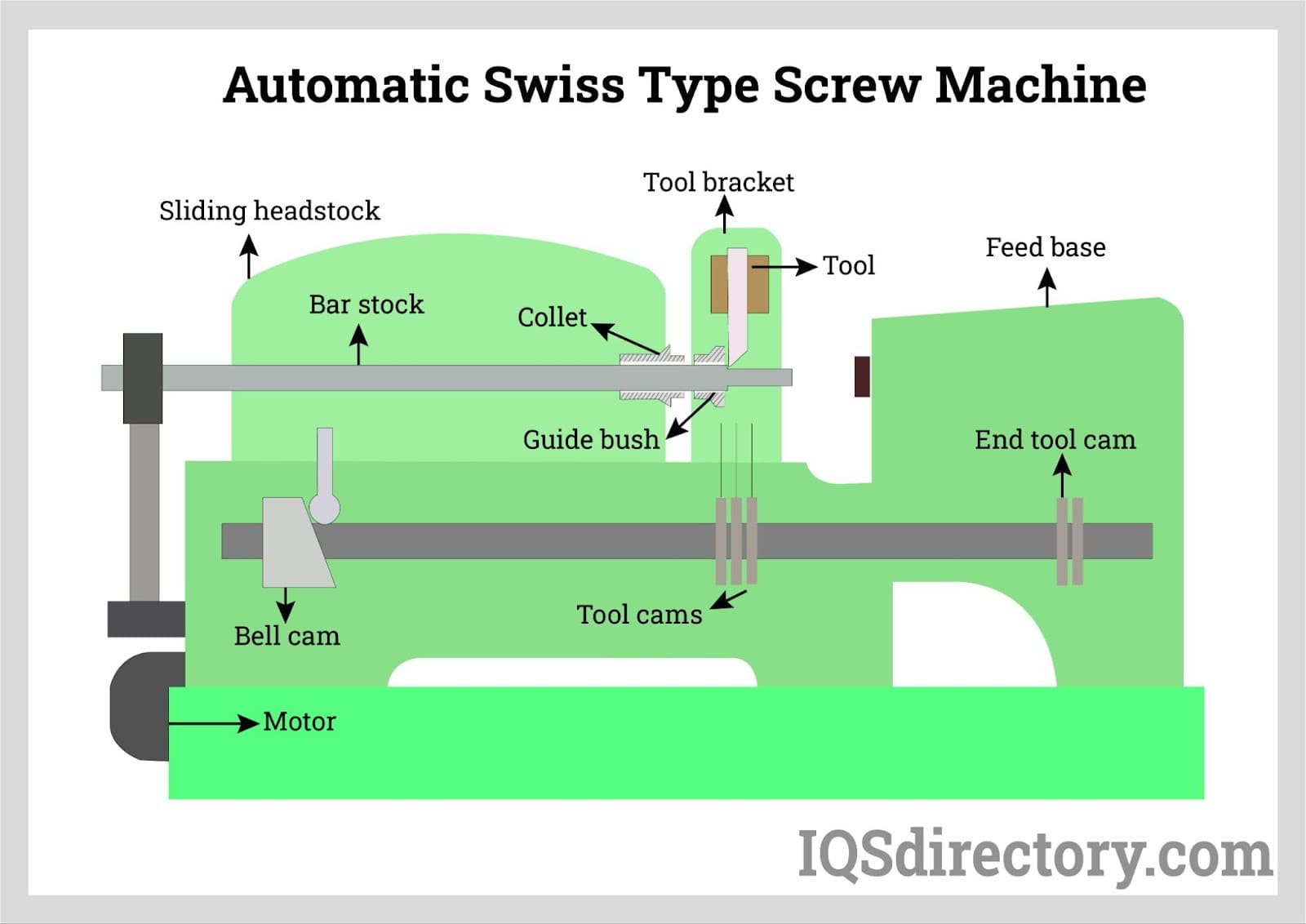

Швейцарские винтовые станки, известные как швейцарские автоматические токарные станки, швейцарские винтовые станки или швейцарские токарные станки, — это токарные станки, разработанные для швейцарской часовой промышленности для производства небольших сложных прецизионных деталей. С момента их появления в Швейцарии во время первой промышленной революции они стали неотъемлемой частью производства деталей с винтовой обработкой.

На швейцарских винтовых станках стержневая заготовка удерживается на месте и продвигается вперед с помощью направляющей втулки. Направляющая втулка открывает только обрабатываемую часть. Материал плотно удерживается, чтобы исключить прогиб и повысить точность, что позволяет выполнять обработку за одну операцию. В процессе обработки заготовка и инструменты перемещаются одновременно.

Традиционный винтовой станок перемещает заготовку по осям X, Y и Z и вращает заготовку без перемещения режущего инструмента. Швейцарские винтовые станки перемещают заготовку по пяти осям: X, Y, Z, оси A для вращения по оси X и оси B для вращения по оси Y. Дополнительные оси позволяют швейцарским винтовым станкам производить более жесткие допуски.

При традиционной винтовой обработке инструмент приближается к детали, чтобы начать процесс резки. При швейцарской механической обработке заготовка направляется, поддерживается и перемещается к инструменту с помощью дискового кулачка, при этом заготовка удерживается в фиксированном положении цангой. Этот процесс позволяет изготавливать более длинные и тонкие детали и обрабатывать более мелкие детали сложной сложности. Инструменты перемещаются в радиальном направлении с помощью дискового кулачка, что позволяет выполнять одновременную резку за одну операцию, что повышает эффективность и производительность. Передняя бабка регулирует положение заготовки с учетом продольных изменений.

Закрытые цанги шпинделя швейцарских винтовых станков предотвращают попадание отклоняющегося мусора в процессе резки. Швейцарские винтовые станки с ЧПУ, также известные как токарные станки с ЧПУ, работают по тем же принципам, что и автоматические швейцарские винтовые станки.

Увеличенная оснастка швейцарских винтовых станков с ЧПУ позволяет выполнять несколько операций над одной заготовкой. Автоматические швейцарские винтовые станки способны выполнять множество задач, но им не хватает точности, быстродействия и прецизионности ЧПУ. В отличие от автоматической версии, швейцарские винтовые станки с ЧПУ вращают изделие со скоростью до 10 000 оборотов в минуту с диапазоном точности от 0,0002 до 0,0005 дюйма.

Время подготовки швейцарских винтовых станков с ЧПУ компенсируется снижением трудозатрат и повышением эффективности станка. Направляющие втулки и инструменты являются дополнительными преимуществами, поскольку количество инструментов зависит от модели швейцарского винтового станка с ЧПУ. Размер и расстояние между инструментами являются дополнительным преимуществом. Превосходная отделка поверхности устраняет необходимость в чистовой обработке.

Валковые станки

Производители используют эти станки для накатки внутренней винтовой резьбы. Резьбонакатная матрица, которая вдавливается в заготовку, обычно является единственным компонентом прокатных станков. Станки для накатки резьбы обеспечивают огромные производственные циклы.

Револьверные станки по сравнению с Швейцарские винтовые станки

Поскольку точную центровку револьверного станка выполнить сложно, они менее точны, чем станки швейцарского производства, но, тем не менее, могут выполнять те же операции. Их преимущество также заключается в большей мощности на станциях с работающим инструментом, большем размере хвостовика и жесткости. Револьверные станки имеют те же возможности автоматической передачи деталей, что и швейцарские винтовые станки.

Револьверные станки имеют преимущество в том, что их легче адаптировать к более широкому спектру инструментов. Множество приспособлений для обработки с ЧПУ на швейцарских винтовых станках сводят на нет требования к оператору. Функциональные возможности, которые раньше были обязанностью оператора, теперь автоматически передаются и перемещаются на ползуне от одного станка к другому. Благодаря точным расчетам контроллера ЧПУ, который непрерывно регулирует процессы обработки, швейцарские винтовые станки имеют преимущество перед револьверными станками в точности.

Винтовой станок с кулачковым приводом

Винтовой станок с кулачковым приводом использует серию кулачков и различные механизмы для управления движением режущих инструментов для быстрого и точного изготовления мелких деталей. Барабанный кулачок синхронизирует каждый цикл работы станка, индексирует вращающуюся головку станка и приводит в действие блок кулачков, который перемещает концевую обработку шпинделей.

Система с кулачковым приводом управляет перемещениями режущих инструментов, выполняющих определенную операцию. Кулачки предназначены для регулирования перемещений инструментов таким образом, чтобы они работали с нужной скоростью при нужном усилии.

Хотя станки с ЧПУ пришли на смену винтовым станкам с кулачковым приводом, винтовые станки с кулачковым приводом по-прежнему широко используются производителями. Их неизменная устойчивость обусловлена низкой стоимостью и эффективностью.

Винтовые станки с кулачковым приводом эффективны и способны производить большое количество деталей быстро и точно. Со времен первой промышленной революции кулачковые станки использовались промышленностью для изготовления мелких прецизионных деталей. Их можно найти в автомобилестроении, аэрокосмической промышленности, производстве электроники и везде, где требуются небольшие точные детали в больших объемах.

Глава 4: Применение и преимущества деталей и изделий с винтовой обработкой

В этой главе будут рассмотрены области применения и преимущества деталей и изделий с винтовой обработкой.

Применение деталей и изделий с винтовой обработкой

Изделия с винтовой обработкой, также известные как токарные детали, часто представляют собой детали с жесткими допусками и используются в различных деликатных и важных областях применения, в том числе:

- Детали для оборудования

- Прецизионные медицинские инструменты

- Инструменты для автомобильной промышленности

- Электронные компоненты

- Лабораторные инструменты

- Запчасти для военного назначения

- Детали для аэрокосмической промышленности

Преимущества и недостатки деталей и изделий с винтовой обработкой

В силу целого ряда соображений винтовая обработка считается одним из наиболее эффективных и доступных способов изготовления мелких вращающихся деталей. Оборудование для механической обработки и токарной обработки с ЧПУ имеет репутацию чрезвычайно эффективного. Из-за большого количества инструментов одно оборудование, например, может обрабатывать до шести компонентов одновременно. В инструментальной зоне некоторых станков может быть до 20 инструментов.

Винтовые станки способны создавать несколько компонентов одновременно, что обеспечивает высокую производительность и значительное сокращение времени цикла. В дополнение к такому сокращению времени производства, эти станки производят детали высокой однородности. Трудозатраты, связанные с большой численностью персонала, снижаются за счет использования нескольких винтовых станков, поскольку ими может управлять один оператор и, кроме того, они могут выполнять второстепенные задачи. Без швейцарской винтовой обработки массовое производство высококачественных металлических деталей было бы очень дорогостоящим.

Ни один другой производственный процесс не может по затратам сравниться с дизайном и конструктивными преимуществами, которые обеспечивает винтовая обработка. Точность винтовой обработки не имеет себе равных среди многих других методов обработки металлов давлением и производства. Поэтому часто бывает необходимо использовать методы прецизионной токарной обработки для изготовления изделий, которые обычно связаны с винтовой обработкой, таких как крепежные детали по индивидуальному заказу.

Однако для таких изделий, как миниатюрные прецизионные инструменты, используемые в жизненно важных медицинских целях, винтовая обработка является единственным практичным методом производства. При некоторых видах штамповки металла могут достигаться допуски, сопоставимые с допусками для изделий с винтовой обработкой. У винтовой обработки есть определенные недостатки. Период настройки перед запуском станка, несомненно, является недостатком.

Многошпиндельные винтовые станки с ЧПУ требуют трудоемкой процедуры настройки, требующей проектирования детали и системного программирования, включая проектирование САПР, в отличие от ручных токарных станков и станков без ЧПУ. В некоторых случаях настройка швейцарского станка может занять от одного до двух часов. Из-за этого недостатка длительные пробеги часто являются наиболее экономичными. Даже винтовые станки с коротким сроком службы являются относительно доступным методом точного производства, поскольку для изготовления деталей винтовых станков на заказ не требуются специальные штампы или фурнитура. Широкое распространение отходов является вторым недостатком винтовой обработки. На каждом бруске, подвергнутом винтовой обработке, может остаться до фута мусора.

Винтовые станки, как правило, устаревают с тех пор, как были впервые представлены во время первой промышленной революции. Настройка последних версий винтовых станков занимает от шести до девяти часов из-за ручного процесса. После настройки они могут производить от 200 до 400 деталей в час.

Рекомендации при выборе деталей и изделий с винтовой обработкой

Сотрудничество с надежным производителем высококачественных деталей важно, если вы планируете приобрести одно или несколько винтовых изделий по индивидуальному заказу. Обычно рекомендуется потратить время и сделать необходимые инвестиции, чтобы выбрать поставщика-производителя, который обладает знаниями и открытостью, необходимыми для разработки уникального решения для ваших конкретных требований. Что касается поставщиков для винтовой обработки, следует принимать во внимание несколько аспектов, таких как источник и калибр материала для винтовой обработки, степень индивидуализации предлагаемой продукции, репутация производителя и графики поставок для соблюдения установленных сроков.

Аналогичные проблемы возникают при рассмотрении вашей деятельности как производителя или поставщика винтовой обработки. Гибкость — важнейшее, но недооцененное качество, когда речь идет об инвестициях в оборудование.

Рекомендуется инвестировать финансовые средства в современные станки, такие как станки с ЧПУ, с различными вариантами оснастки, которые с большей вероятностью будут адаптированы к непредвиденным будущим достижениям по мере развития швейцарской винтовой обработки. Это контрастирует с более осторожным корпоративным подходом, который в меньшей степени прощает негибкость станков и основывает прогнозируемый рост на постоянном увеличении объемов производства. Револьверно-винтовые станки, как правило, менее точны, чем швейцарские винтовые станки в целом, а швейцарские винтовые станки с ЧПУ, как правило, быстрее и точнее швейцарских автоматических винтовых станков.

Заключение:

Изделия с винторезной обработкой представляют собой семейство токарных автоматов для обработки деталей малого и среднего размера, а детали с винторезной обработкой представляют собой сложные детали, которые обычно имеют цилиндрическую форму и резьбу. Винты, болты, штифты, фитинги, втулки, заклепки, крепежные элементы и шпильки — это несколько изделий, изготавливаемых на винтовых станках. Различные типы винтового оборудования включают винтовые станки швейцарского типа, валковые станки, механические винтовые станки, многошпиндельные винтовые станки с ЧПУ и токарные станки с ЧПУ. Точеные компоненты, также известные как детали винтовых станков, часто представляют собой детали с жесткими допусками, используемые в различных деликатных и важных областях применения, включая лабораторное оборудование, автомобильные инструменты и военные детали.